SETTEMBRE 2014

FIELDBUS & NETWORKS

67

si occupa proprio di assicurare che questa zona, la più

calda, non si surriscaldi a causa di variazioni del ma-

teriale o dell’umidità. Il controllo è ottenuto attraverso

la regolazione dei livelli di aerazione”. Schiefer crede

che, finché l’aerazione viene eseguita correttamente e

vi è un coordinamento perfetto tra le quattro zone del

reattore, ossia essiccazione, pirolisi (carbonizzazione),

ossidazione e riduzione, il problema di stabilità può

risolversi da solo.

Una messa a punto

che fa la differenza

Il sistema richiede una messa a punto precisa, gestita dal sistema

di controllo Allen-Bradley e dalla tecnica di essiccazione cosid-

detta ‘Walking Floor’ sviluppata da Schiefer. “Maggiore è l’umi-

dità del legno, maggiore è la quantità dell’acqua che evapora e

l’essiccatore viene regolato per avanzare più lentamente”. Questa

procedura contribuisce a migliorare la sicurezza e l’affidabilità del

sistema ed è così efficace che se ne parla in tutta Europa.

Nel frattempo, sono stati installati diversi impianti modulari di

gassificazione del legno in Germania, Italia e Slovacchia. Le aspet-

tative riposte sulla tecnologia, quindi sul marchio Xylogas, sono

molto alte. La consulenza, il supporto e la competenza di Schiefer

sono un ulteriore aspetto di grande importanza per i clienti, che

possono contare sulla sua esperienza risparmiando tempo e de-

naro. Così, in questi anni il marchio Xylogas si è affermato sul mer-

cato ed è particolarmente noto per le sue qualità e prestazioni ben

oltre i confini dell’Austria. Sono state sviluppate e adattate alle

richieste del segmento nuove linee di prodotti. Dato che milioni di

persone al mondo non hanno accesso all’energia elettrica, Xylogas

punta a sviluppare la giusta tecnologia per queste zone e diventare

così un attore a livello globale nel campo delle energie alternative.

Un esempio italiano

Un recente impianto realizzato a Vipiteno, Alto Adige, sta raggiun-

gendo gli obiettivi prefissati: dopo il completamento verranno ero-

gati 900 kW di energia elettrica alla rete elettrica ufficiale italiana

(attualmente sono 440 kW), mentre 1.570 kW di energia termica

verranno forniti alla rete locale. La disponibilità dell’impianto è

molto elevata, si parla di almeno 7.800 ore di esercizio l’anno: dal

febbraio 2010 al febbraio 2011 è stato operativo per 8.300 ore,

ovvero per il 95% della sua capacità. Inoltre, grazie alla messa a

punto costante e alle funzionalità di diagnostica e manutenzione

remote viene assicurata maggiore sicurezza e affidabilità.

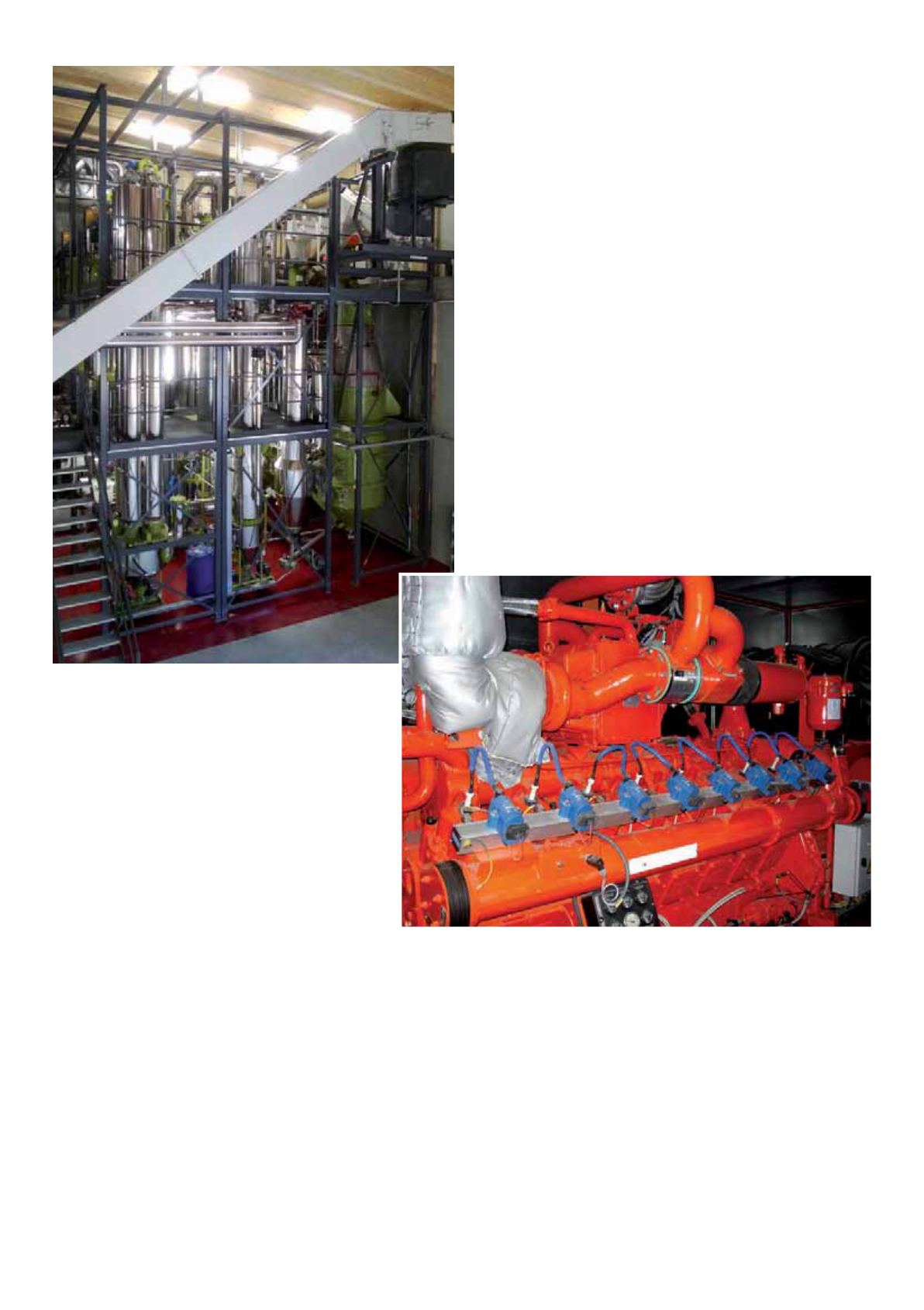

Nell’impianto in questione l’ordine dei comandi è chiaro: i com-

ponenti Allen-Bradley dirigono il tutto. Sono orchestrati da un

controllore CompactLogix della serie 1768 con una CPU L43, con

terminale PanelView 600 Allen-Bradley, che gestisce il flusso dei

materiali dal silo al reattore, nonché il filtraggio delle particelle

e i sistemi di essiccazione. Vengono inoltre monitorati i processi

critici di depurazione del gas e produttivi e messe a punto tutte

le azioni in base ai dati forniti dai Point I/O Allen-Bradley della

serie 1734. Erwin Schiefer è particolarmente colpito dagli inver-

ter PowerFlex 40 e 70 AC Allen-Bradley, che gestiscono diverse

pompe, azionamenti e compressori, e dal sistema di visualizzazione

Factory Talk View Studio. Schiefer e il suo team possono osser-

vare da vicino il sistema attraverso una connessione VPN sicura

ogni volta che è necessario, per svolgere attività diagnostiche e

di manutenzione in modalità remota attraverso la rete Ethernet/

IP. La necessità di tali attività sorge comunque raramente, grazie

alla sofisticata tecnologia di automazione messa a disposizione da

Rockwell Automation.

Rockwell Automation -

EAF Energieanlagenforschung -

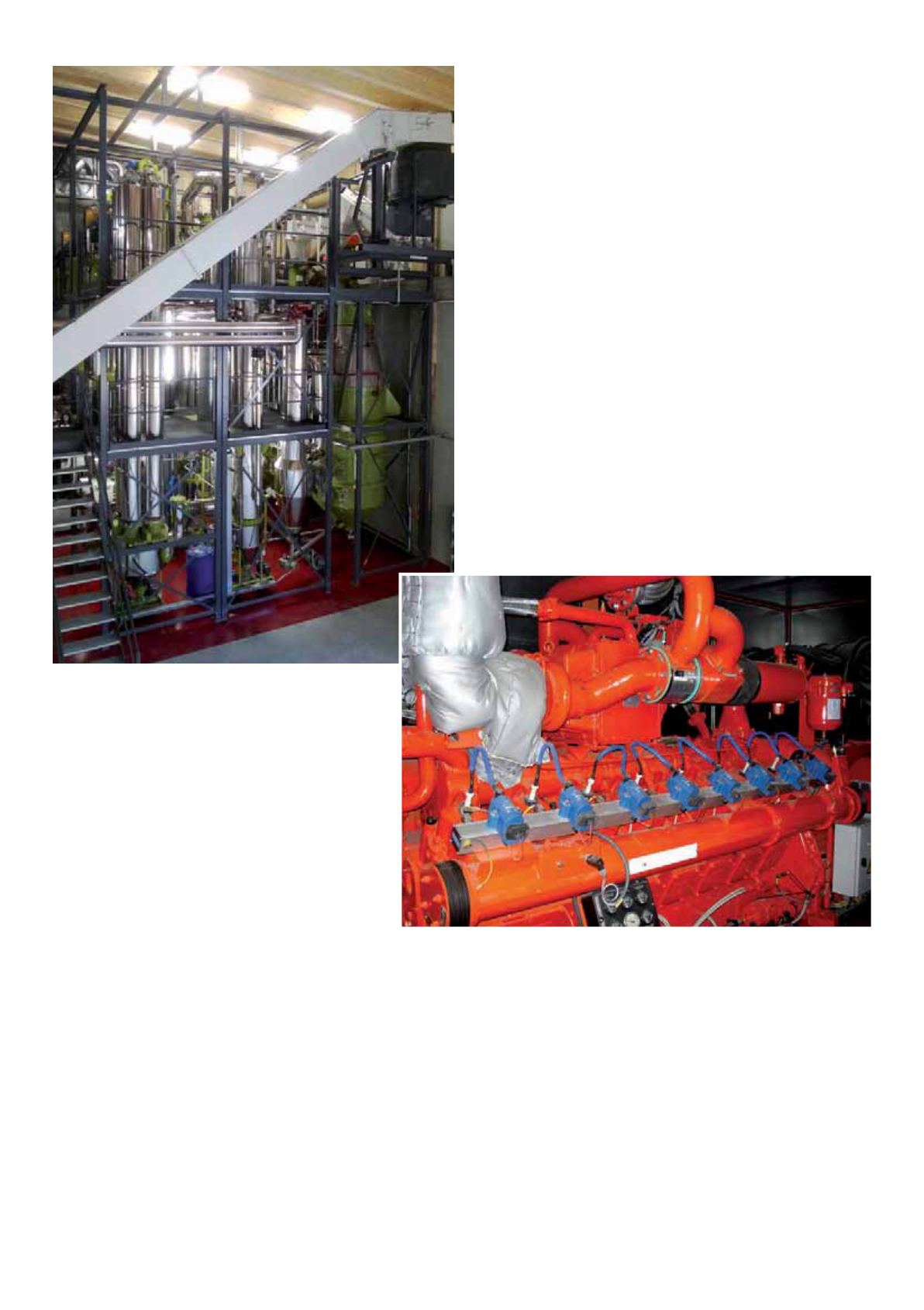

All’interno degli impianti Xylogas i componenti Allen-Bradley dirigono il tutto

Un impianto realizzato a Vipiteno utilizza la tecnica di

essiccazione cosiddetta ‘Walking Floor’ sviluppata da

Schiefer