SETTEMBRE 2014

FIELDBUS & NETWORKS

62

Fieldbus & Networks

O

rmai si possono monitorare tutte

le aree di un ambiente produttivo,

per misurare capacità, produttività

e qualità, con una sola eccezione,

almeno finora: la saldatura. Nello

sviluppo della linea di prodotti Axcess, l’azienda

americana Miller Electric con sede ad Apple-

ton, Wisconsin, marchio di riferimento a livello

mondiale nella costruzione di saldatrici ad arco,

azionamenti per motori, macchine per il taglio al

plasma, attrezzature per la sicurezza personale e

altro ancora, ha individuato opportunità interes-

santi nella connessione delle macchine in rete,

per rendere i dati di saldatura più facilmente ac-

cessibili e fruibili. Una soluzione in rete, unita a

un sistema sofisticato di monitoraggio della sal-

datura, contribuisce ad accorciare i tempi di for-

mazione dei nuovi saldatori con istruzioni visive

passo-passo, oltre a mettere prontamente in al-

larme gli operatori in caso di potenziali problemi.

Oltre a ciò che l’operatore riesce a vedere con i

propri occhi, il personale di produzione dovrebbe

poter accedere alla macchina attraverso una serie di pagine web in-

tuitive visualizzabili da qualsiasi luogo, dalla fabbrica, dall’ufficio del

direttore o da un sito remoto. Con questo obiettivo, Miller si è messa

al lavoro per sviluppare la nuova generazione di saldatrici Axcess, de-

nominata Axcess E, dove ‘E’ sta per ‘Ethernet’.

L’evoluzione della gamma

Axcess E è un’evoluzione della gamma Axcess, che vanta un parco

installato di oltre 10.000 unità. Miller ha anche integrato in Axcess

E un’applicazione avanzata di monitoraggio della saldatura chiamata

Insight. Insieme all’applicazione per PC Insight Centerpoint, la solu-

zione guida gli operatori con istruzioni passo-passo nel processo di

produzione di un componente. Inoltre, il software può segnalare

all’operatore potenziali difetti, come saldature mancanti, sovra o

sotto-dimensionate, non conformi ai limiti consentiti e altro ancora. Il

software può raccogliere i dati relativi ai tempi morti della cella, utili

per individuare eventuali colli di bottiglia. Il sistema di monitoraggio

fornisce informazioni per valutare tempi di ciclo, produttività, qualità,

OEE (efficienza totale dell’impianto) e consumi di metallo d’apporto

e gas di schermatura. In caso di problemi, questi dati consentono ai

direttori di individuare velocemente l’ubicazione dell’errore e la sua

origine: un difetto hardware, un errore dell’operatore o un’altra causa.

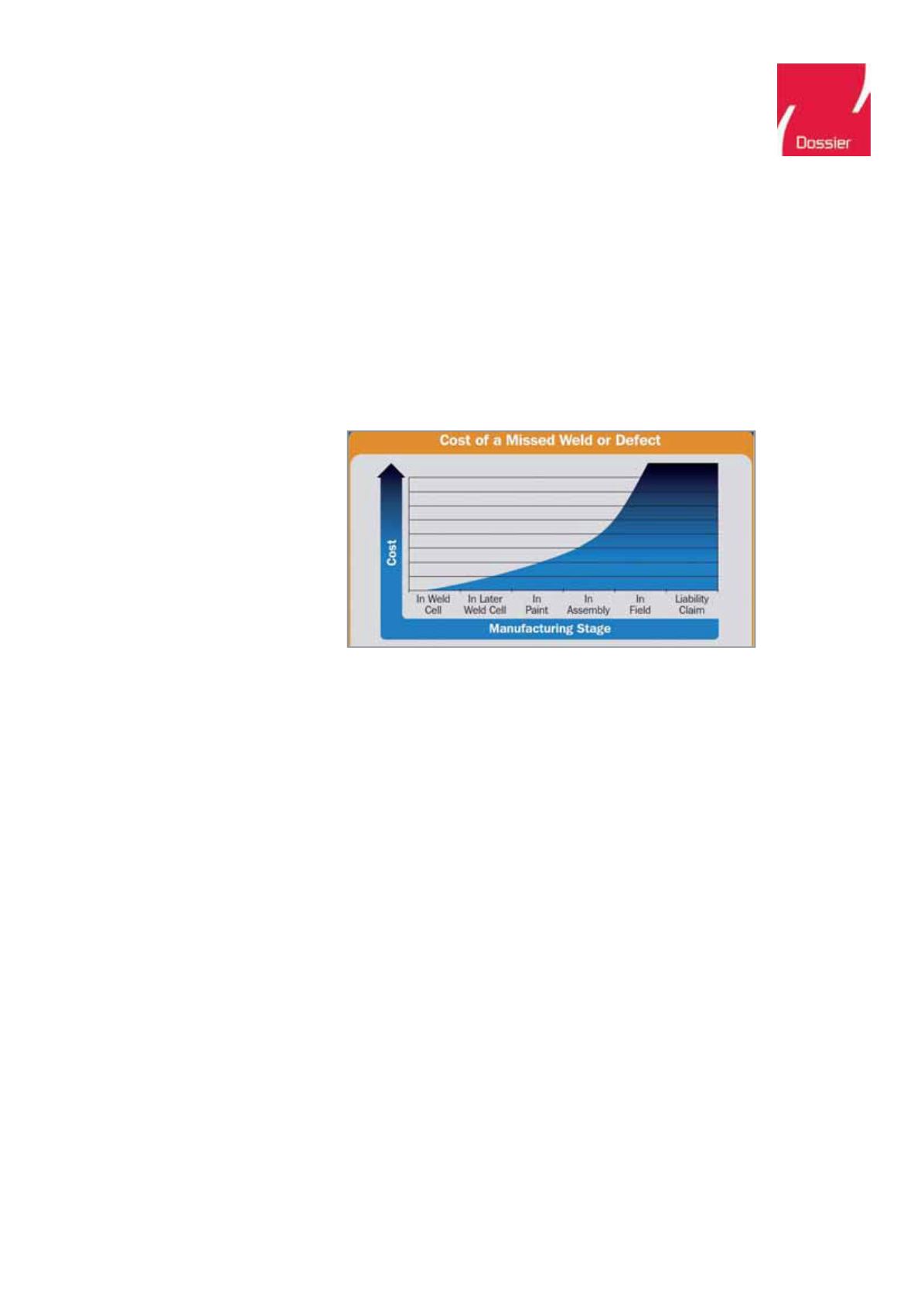

Il vantaggio principale per il cliente di Miller è l’individuazione precoce

di errori o difetti. Infatti, prima si individua un problema nel processo,

meno costoso sarà il relativo intervento correttivo.

Con Axcess E, Miller si è assicurata un vantaggio concreto sul mercato.

La nuova gamma offre una soluzione integrata, diversamente da altri

prodotti che richiedono dispositivi di monitoraggio esterni con molte

parti aggiuntive e maggiori costi e complessità. I sistemi della concor-

renza possono produrre grandi quantità di dati grezzi, che l’utente deve

successivamente elaborare per ricavarne informazioni utili. Axcess E

con Insight è invece in grado di trasformare i dati grezzi in informazioni

fruibili immediatamente per prendere decisioni ragionate, al fine di

migliorare l’attività di saldatura. Con la famiglia di prodotti di Miller i

clienti possono individuare velocemente un problema, sapere dove si

è verificato e risolverlo per ottenere un effettivo miglioramento dell’ef-

ficienza e della qualità, oltre a eliminare i costi inutili.

La sfida: opzioni I/O, software avanzato

e nessuno schermo

Per gestire Axcess E Miller cercava una soluzione embedded che ri-

spondesse a specifiche esigenze hardware. Per quanto riguarda la

comunicazione e le interfacce I/O, voleva integrare protocolli moderni

come Ethernet per consentire il monitoraggio remoto e l’interfaccia-

mento attraverso una pagina Web accessibile senza limiti di tempo

e luogo. La nuova piattaforma avrebbe comunque avuto bisogno di

funzionalità CAN e USB per la retrocompatibilità con i sistemi Axcess

precedenti. Questi requisiti hardware confluivano in un pacchetto di

protocolli e standard che doveva essere collegato velocemente al si-

stema ed essere in grado di fornire dati precisi per l’analisi a livello

software. Inoltre, poiché tutte le informazioni sarebbero state visua-

lizzate su una pagina web, la soluzione embedded doveva essere

‘headless’, cioè priva di monitor. La presenza di un monitor, infatti.

avrebbe aumentato i costi e la complessità della soluzione. Ultima

sfida: la scelta del software. La roadmap della gamma Axcess E pre-

vede l’impiego di una serie di prodotti Ethernet che hanno tempistiche

di lancio molto precise, secondo le esigenze dei vari mercati verticali.

Miller ha scelto di impiegare il sistema operativo Windows CE che

agevola l’espansione futura. Inoltre, Miller intendeva utilizzare per

quanto possibile software middleware ‘off-the-shelf’, per semplifi-

PUNTO DI RIFERIMENTO NEL MONDO DELLA

SALDATURA IN TERMINI DI AFFIDABILITÀ, QUALITÀ

E CAPACITÀ DI RISPOSTA AL CLIENTE, MILLER HA

PUNTATO SULLA PIATTAFORMA DI EUROTECH PER

INNOVARE LA GAMMA AXCESS

LA SALDATURA

VA IN RETE

di Paola Redili

Una saldatura

mancante

o difettosa

può causare

un notevole

incremento dei

costi a valle

del processo

produttivo