MARZO 2015

AUTOMAZIONE OGGI 379

113

se è conveniente, anche dal punto di vista economico, passare al

livello successivo di manutenzione. Un ‘gradino’ sulla scala dell’ef-

ficienza manutentiva implica infatti un potenziamento dell’infra-

struttura di acquisizione, trasmissione e gestione dei dati per la

manutenzione.

I KPI più popolari sono:

• Mttr (MeanTime to Repair): il tempomedio necessario per riparare

un guasto dopo che si è presentato.

• Mtbf (Mean Time Between Failure): la misura base di affidabilità

dei sistemi riparabili. Identifica il tempo medio durante il quale

tutte le parti di un sottosistema funzionano entro certi limiti di cor-

retto funzionamento, in un certo intervallo temporale, sotto certe

condizioni di funzionamento definite.

• Qualità: intesa come Quality of Service offerto dall’intero sistema.

Include la qualità dei prodotti, oltre che concetti relativi alla dispo-

nibilità del sistema e alle funzioni di sicurezza, dove siano applica-

bili.

• Affidabilità: la capacità di un sottosistema di svolgere una certa

funzione sotto condizioni di lavoro definite e per un certo periodo

temporale.

• Disponibilità: la probabilità che un certo sottosistema sia pronto

a funzionare inmodo corretto all’istante‘t’e sotto specifiche condi-

zioni di funzionamento.

• LCC (Life Cycle Cost): la somma di tutti i costi ricorrenti o non ricor-

renti durante tutta la vita del sistema. Include i prezzi di acquisto, i

costi di installazione, di manutenzione e di upgrade e il valore re-

siduale a fine vita.

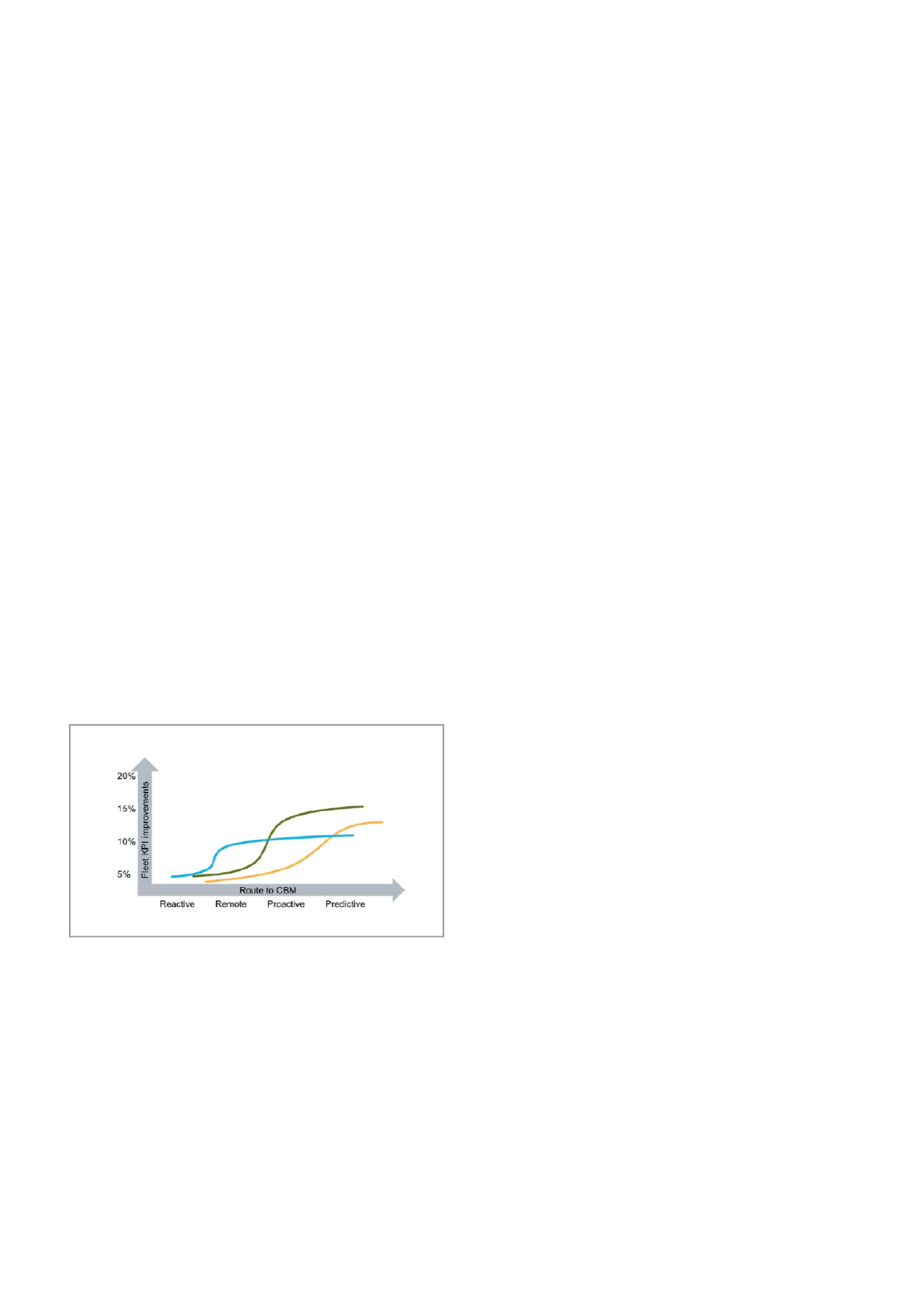

Un innalzamento di uno o più dei KPI permette di avere una più

efficiente gestione dell’impianto. Ovviamente, più lamanutenzione

è strutturata e organizzata, più elevati sono i KPI dell’impianto. Ri-

uscire a passare a una strategia manutentiva più efficiente può

portare il miglioramento dei KPI principali. Così, la manutenzione

cambia:

• da reattiva a remota: è possibile incrementare i KPI collegati alla

qualità e agli aspetti organizzativi delle strategiemanutentive (Mttr

e Mtbf);

• da remota a proattiva: i KPI maggiormente interessati sono la di-

sponibilità e l’affidabilità, dal momento che la manutenzione pro-

attiva rende possibile una reazione realtime a un comportamento

anormale identificato attraverso l’analisi dei dati. Pertanto, l’analisi

realtime dei dati permette di identificare i guasti e di pianificare

al meglio le attività da svolgersi durante le fermate programmate;

- da proattiva a predittiva: algoritmi diagnostici consolidati, che

girano in realtime, sono usati per programmare soltanto gli inter-

venti strettamente necessari prima del guasto dei dispositivi. Un

tale passaggio riduce il Life Cycle Cost e aumenta la disponibilità

dell’impianto. Comunque, l’aumento delle prestazioni ha un limite

massimo condizionato dai dispositivi installati e dall’infrastruttura

tecnologica disponibile. Un esempio di come i diversi KPI possano

modificarsi nei passaggi da una strategia manutentiva all’altra è

riportato in figura 4, dove le diverse curve colorate si riferiscono a

situazioni dell’impianto in cui sono presenti diverse infrastrutture

tecnologiche, sia lato campo, sia lato control room. I miglioramenti

che si possono vedere sono riferiti alle diverse potenzialità che si

possono ottenere con l’infrastruttura installata.

A ognuno la ‘sua’ strategia

Come si è visto, è necessario che l’infrastruttura tecnologica di

acquisizione, trasmissione e trattamento dei dati utili alla manu-

tenzione cresca in funzione degli obiettivi che l’azienda intende

perseguire. Per razionalizzare e rendere più efficiente l’approccio

manutentivo classico, di tipo ciclico o reattivo, il campo deve ren-

dere disponibili dati specifici per la diagnostica, oltre che quelli

impiegati per il controllo di processo. Questi inoltre devono poter

essere trasferiti in modo adeguato a un server dedicato. L’imma-

gazzinamento dei dati è solo il primo‘step’, seppure fondamentale,

verso politiche manutentive più efficaci. È infatti necessario che

i server dedicati alla manutenzione siano in grado di processare,

analizzare ed estrarre le informazioni utili ai fini diagnostici dai dati

che giungono dal campo. Una manutenzione di tipo predittivo,

che offre i migliori risultati operativi, comporta un’organizzazione

molto specializzata e, soprattutto, tempistiche lunghe perché, per

definire regole diagnostiche predittive efficaci, bisogna avere a di-

sposizione una database storico contenente sia i dati dal campo,

sia gli esiti manutentivi che si sono ottenuti. Nello spazio tramanu-

tenzione ciclica o su evento emanutenzione predittiva si collocano

strategie intermedie, spesso ottenibili con investimenti infrastrut-

turali contenuti, che possono dare ritorni in tempi brevi.

(*) Comitato Tecnico AO-FN; Diten - Università di Genova

Fonti: A.H.C. Tsang,

“Strategic dimensions of maintenance management”

,

Journal of Quality in Maintenance Engineering, Vol.8, n.1, pp.7-39 (2002);

W. Wang, A.H. Christer,

“A survey of maintenance policies of deteriorating

systems”

, European Journal of Operational Research, Vol.139, pp.469-489

(2002); M. Bevilacqua, M. Braglia,

“The analytic hierarchy process applied to

maintenance strategy selection”

, Reliability Engineering & System Safety,

Vol.70, pp.71-83 (2000); X. Zhou, L. Xi, J. Lee,

“Reliability-centered predictive

maintenance scheduling for a continuously monitored system subject to de-

gradation”

, Reliability Engineering & System, Vol.92, n.4, pp.530-534 (2007);

L. Mann Jr., A. Saxena, G.M. Knapp,

“Statistical-based or condition-based pre-

ventivemaintenance”

, Journal of Quality inMaintenance Engineering, Vol.1,

n.1, pp.46-59 (1995); T. Farinha, I. Fonseca, A. Simoes, M. Barbosa, J. Viegas,

“New ways for terology through predictive maintenance in an environmental

prospective”

, Wsea Transactions on Circuits and Systems, Issue 7, Vol.7, July

2008, pp.630-647; R. Dekker, P.A. Scarf,

“Onthe impactofoptimizationmodels

inmaintenance decisionmaking: the state of the art”

, Reliability Engineering

& System Safety, Vol.60, pp.111-119 (1998); M. Caserza Magro, P. Pinceti,

“Big Data & Business Intelligence implicano riduzioni dei costi”

, Automazione

Oggi, pp.110-114, feb.2013

•

Figura 4 - Miglioramento dei KPI a seconda delle diverse

strategie manutentive