MARZO 2015

AUTOMAZIONE OGGI 379

112

AO

MANUTENZIONE

tatori’sono le variabili usate per stimare la vita resi-

dua di un componenti e possono far riferimento al

numero totale di operazioni eseguite (per esempio

il numero di manovre di un interruttore) o all’in-

cremento di variabili continue (per esempio le ore

complessive di funzionamento di un compressore);

i ‘dati di processo’, campionati entro un certo lasso

temporale, vengono registrati tipicamente per ana-

lisi ex-post; gli ‘allarmi’ vengono generati perché si

verifica il superamento o la violazione di alcuni

limiti di processo o se intervengono i dispositivi

di protezione. Questi dati vengono definiti dall’u-

tente, andranno a popolare il database diagnostico

e su di essi saranno applicate le tecniche di analisi.

L’infrastruttura in ‘control room’

I dati identificati e ritenuti utili ai fini manutentivi

provenienti dal campo vengono trasmessi e im-

magazzinati nel database per la manutenzione installato nel ser-

ver in sala controllo. Il sistema ‘in control room’ fa girare funzioni

statistiche e algoritmi di CBM specifici, in modo da estrarre regole

utili ai fini diagnostici, che permettano un’ottimizzazione della

gestione manutentiva. Il sistema di control room è composto da

un server che filtra, processa e aggrega i dati diagnostici ricevuti

dai singoli sottosistemi in campo. Il server di manutenzione deve

rendere disponibile un tool software di supporto agli operatori,

che permetta loro di pianificare le attività manutentive secondo le

informazioni realtime raccolte dal campo. Questo

approccio permette di ottenere i vantaggi quali:

monitoraggio completo di tutti i dispositivi in

campo e dei singoli sottosistemi; esecuzione di al-

goritmi definiti per identificare e prevenire guasti

e malfunzionamenti; generazione automatica di

allarmi e supporto per la comunicazione con l’ERP

(Enterprise Resource Planning); rapporti statistici

sull’efficacia della manutenzione.

Roadmap delle strategie

manutentive

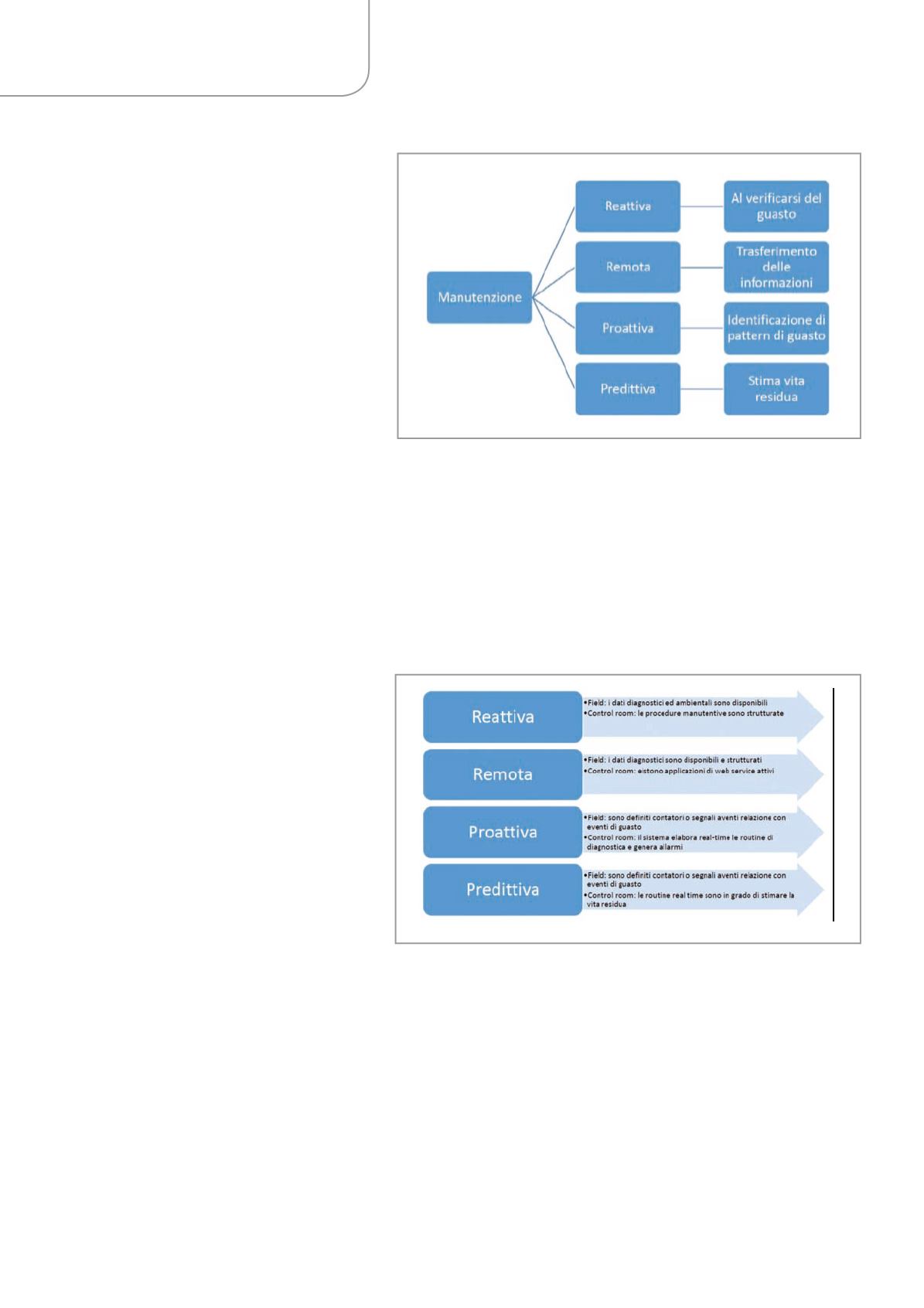

Per definire quali siano le strategie manutentive

che meglio soddisfano le esigenze di un’azienda

è necessario definire un punto di partenza, ossia

quale strategia manutentiva sia possibile ottenere

con l’infrastruttura esistente in campo e in control

room. In generale, è possibile definire quattro livelli

di manutenzione (si veda figura 2):

• reattivo: il sistema diagnostico è in grado di identificare il veri-

ficarsi di un guasto e di segnalare prontamente dove questo si è

generato e quali parti ha coinvolto;

• remoto: il sistema diagnostico è in grado di esportare le informa-

zioni di base identificate nel sistema reattivo in modo remoto, at-

traverso applicazioni web o app;

• proattivo: il sistema diagnostico è in grado di identificare pattern

specifici dei guasti e identificare la loro insorgenza, così come il de-

grado del comportamento ritenuto normale;

• predittivo: il sistema diagnostico non solo è in grado di identi-

ficare pattern di guasti, ma anche di calcolare la vita residua del

componente e del sottosistema in esame. A ciascuna delle strategie

manutentive definite sopra corrisponde un’infrastruttura specifica,

sia lato campo, sia lato control room. Nel dettaglio le infrastrutture

possono essere identificate come riportato in figura 3.

In particolare, è importante ricevere dal campo dati significativi e

correlabili a eventi di guasto specifici, mentre lato control room è

necessario implementare algoritmi e tecniche di analisi sempre

più sofisticate e di dettaglio per poter ottenere informazioni dia-

gnostiche che siano in qualche modo su condizione o predittive.

Ovviamente, per ottenere funzionalità di tipo proattivo o predittivo

è necessario avere a disposizione un database storico strutturato

adeguatamente con i dati ricevuti dal campo e con le informazioni

manutentive riguardo ai guasti e malfunzionamenti su una base

temporale significativa della vita della macchina o impianto. Solo

sulla base dei valori misurati e sugli interventi subiti è possibile

identificare relazioni di causa ed effetto, che poi potranno essere

implementate realtime durante l’esercizio del processo.

Una migliore strategia manutentiva fornisce una migliore presta-

zione per ciascun sottosistema e, di conseguenza, per l’intero im-

pianto o macchina. Per valutare in modo quantitativo i ritorni sulla

gestione dell’impianto è utile definire dei KPI (Key Performance

Index) che possano essere calcolati e valutati così da poter decidere

Figura 2 - Diverse tipologie di politiche manutentive

Figura 3 - Le infrastrutture di campo e control room richieste per le diverse

funzioni manutentive