MARZO 2015

AUTOMAZIONE OGGI 379

111

Oggigiorno, una delle strategie manutentive più

popolari è quella ciclica, che prevede interventi ma-

nutentivi programmati secondo una procedura com-

pletamente predefinita. Una strategia manutentiva,

sempre di tipo ciclico, ma ottimizzata, sarebbe quella

di mantenere intervalli regolari di manutenzione

portando però a termine in ciascuna fermata solo le

azioni manutentive improrogabili e rimandando alle

fermate successive quelle non strettamente necessa-

rie. Ovviamente, per attuare una simile strategia ma-

nutentiva è necessario avere a disposizione dei tool

di processamento dati che permettano di definire

con ragionevole certezza quali sono le attivitàmanu-

tentive necessarie e quali possono invece essere pro-

castinate. Il periodo tra due interventi manutentivi

solitamente è basato sull’esperienza e conoscenza

degli esperti, o sulla percentuale di deterioramento

del macchinario/sottosistema. La manutenzione ci-

clica porta due vantaggi: prima di tutto la programmazione delle

fermate annuali; quindi la possibilità di definire il budget per gli

interventi manutentivi durante l’anno. D’altra parte, però, prevede

a volte che vengano sostituiti componenti ben prima del raggiun-

gimento del loro fine vita. Inoltre, nelle fermate programmate

vengono effettuati solo i controlli previsti e questo fa sì che vi sia

ancora un’elevata probabilità che si verifichino guasti inattesi nel

lasso di tempo tra le due fermate. Sicuramente, la manutenzione

ciclica pensata come descritto è ben lungi dall’essere una strategia

efficiente nel prevenire possibili guasti e può portare a spese non

necessarie.

In epoche recenti l’interesse a sviluppare strategie manutentive

più efficienti è cresciuto notevolmente. Sono esempi di nuove

strategie manutentive CBM (Condition Based Maintenance) e PdM

(Predictive Maintenance); entrambe queste strategie si basano sul

concetto di fare manutenzione alla macchina o sottosistema solo

quando è realmente necessario. Per realizzare tutto questo occorre

definire metriche (come il numero di ore di funzionamento, il nu-

mero di manovre ecc.) e metodi basati sui sensori (come analisi di

vibrazione, analisi degli olii ecc.) che possano essere impiegate per

misurare e monitorare in modo continuo lo stato di salute del di-

spositivo (macchina o sottosistema). Un punto fermo, comunque, è

che CBMcome PdMhanno bisogno di un’infrastruttura tecnologica

che permetta di raccogliere e processare i dati utili ai fini manuten-

tivi. In linea generale, è possibile dividere l’infrastruttura tecnolo-

gica in due parti: quella ‘in campo’, dove vengono prodotti i dati di

tipo atomico, comemisure, dati pre-processati e cumulativi, e dove

vengono identificati e acquisiti tutti i dati e le misure di interesse ai

fini diagnostici e manutentivi per i singoli apparati di campo; e la

parte ‘control-room’, dove vengono raccolti i dati provenienti dal

campo e vengono implementate le funzioni e gli algoritmi di ‘data

mining’ per ottenere prestazioni di tipo CBM e/o PdM. La struttura

di gestione della manutenzione proposta è di tipo centralizzato,

nel senso che tutte le strategie manutentive sono attuate a livello

di ‘control room’ lasciando alla parte in campo solo le funzioni di

raccolta dati e invio degli stessi verso sala controllo. Un approccio

di tipo centralizzato permette di avere una visione d’insieme del si-

stema e/o macchina e di definire programmi d’intervento generali,

che tengano conto dell’intera fabbrica o impianto. Nello specifico,

un’architettura di tipo centralizzato offre benefici quali: impiego

di tecniche informatiche di ultima generazione, per esempio per

applicazioni di tipo web based (come la‘Service Oriented Architec-

ture’); manutenzione e upgrade software effettuati una volta sola

sul sistema centrale in control room; possibilità di ottimizzare le

risorse hardware.

L’infrastruttura ‘in campo’

Per quanto concerne la parte ‘in campo’, la macchina e/o il sotto-

sistema funziona in modo semiautonomo ed è interconnesso al

resto del sistema per mezzo di una rete di comunicazione digitale.

Ciascun sottosistema può essere impostato per generare segnali di

diagnostica elementari o cumulativi. Per questo possono essere di

aiuto i profili di comunicazione standard definiti dai vari fieldbus.

Anche alcuni dati utilizzati per il controllo di processo possono es-

sere impiegati ai fini diagnostici e manutentivi.

Al fine di implementare efficaci strategie manutentive la strumen-

tazione o i singoli sottosistemi devono rendere disponibili infor-

mazioni o dati aggiuntivi rispetto a quelli usati per il controllo di

processo, funzionalità tipica degli IFD (Intelligent Field Device).

Proprio questi dati addizionali possono risultare utili ai fini diagno-

stici e vanno acquisiti e immagazzinati. Risulta importante anche

definire una frequenza di campionamento dei dati diagnostici. In-

fatti, per ottimizzare l’infrastruttura i dati campionati e raccolti de-

vono essere trasferiti in‘control room’al server per lamanutenzione

usando la stessa infrastruttura di rete impiegata per il controllo di

processo. Il traffico generato dai dati manutentivi non deve ovvia-

mente impattare con le funzionalità del controllo di processo.

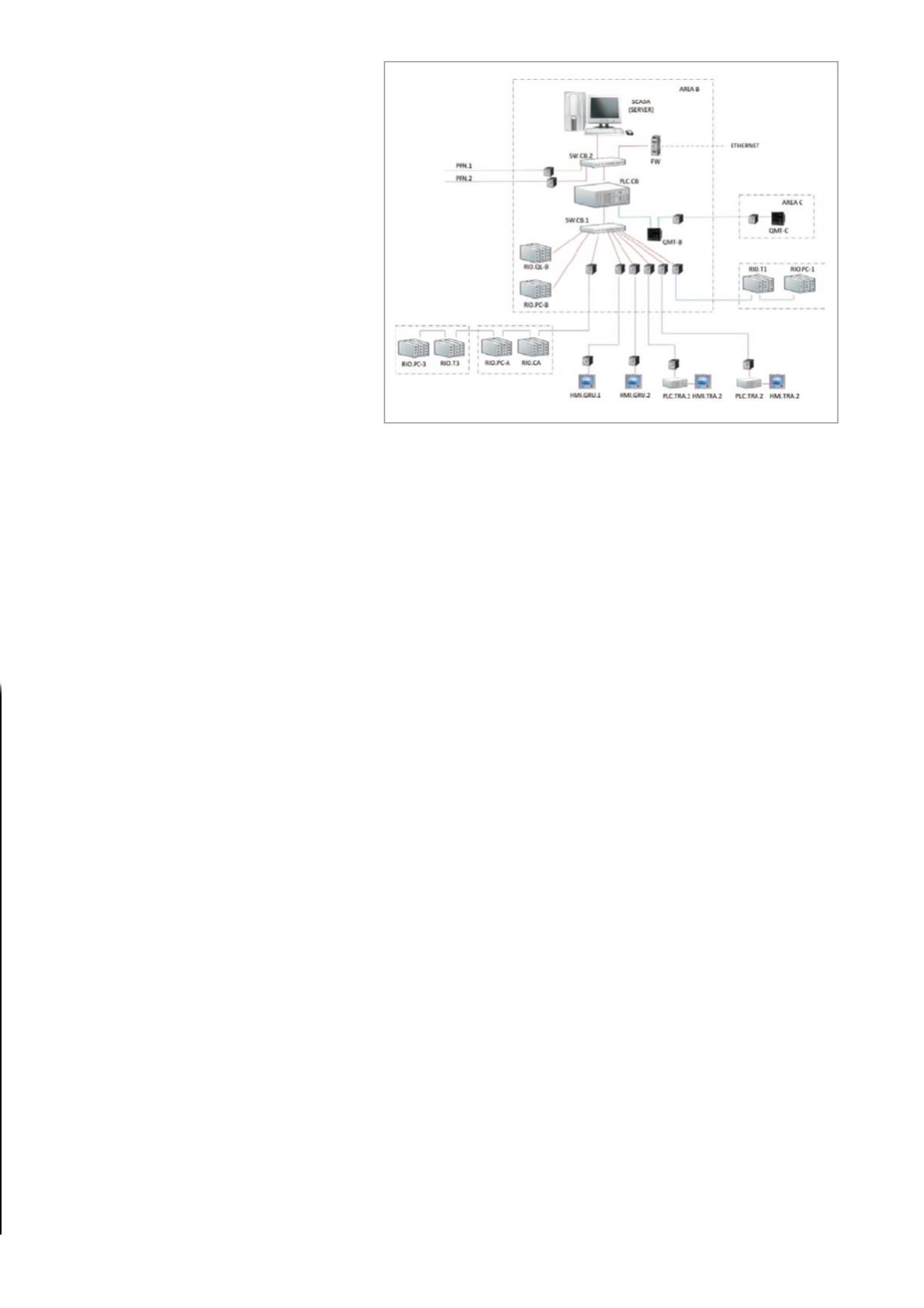

Come mostra figura 1, i diversi sottosistemi fanno capo a un server

centrale con funzioni di manutenzione/diagnostica per l’intero im-

pianto. I sottosistemi sono collegati tra loro per mezzo di reti di co-

municazione digitali (seriale o Ethernet based) e alcuni sottosistemi

possono avere già un’unità locale, un piccolo controllore o PLC, per

una prima elaborazione. In questo caso, l’unità di controllo locale

ha funzioni di controllo ma può procedere a definire una serie di

pre-filtri sulle grandezze in ingresso, in modo da identificare e ge-

nerare dei segnali utili a fini diagnostici da inviare al server centrale

in sala controllo. I dati generati in campo possono essere di diverso

tipo a seconda della tipologia di dispositivo che si ha. In particolare:

sono‘eventi diagnostici’gli avvertimenti generati localmente da lo-

giche su controllori locali, che fanno riferimento al superamento di

soglie, oppure gli allarmi di bassa priorità, che vengono trasferiti al

sistema manutentivo oltre che a quello di gestione allarmi; i ‘con-

Figura 1 - Tipica architettura di un sistema di automazione