MARZO 2015

AUTOMAZIONE OGGI 379

124

AO

TUTORIAL

partire dai file di progettazione CAD calcola automa-

ticamente il posizionamento dei fotopolimeri e del

materiale di supporto che eventualmente aiuta a so-

stenere il pezzo durante la sua creazione. Per creare il

pezzo desiderato, la stampante 3D deposita e imme-

diatamente polimerizza a

raggi UV minuscole gocce

di fotopolimeri liquidi. I

vari strati sottili di mate-

riale emesso dalle testine

di stampa vengono accu-

mulati uno sopra l’altro sul

vassoio, creando un mo-

dello o un pezzo tridimen-

sionale preciso. Quando vi

siano sporgenze o forme

complesse che richiedono

un sostegno, la stampante

3D deposita un materiale

di supporto rimovibile si-

mile a un gel. Al termine del processo di stampa, i materiali di sup-

porto vengono rimossi amano o lavandoli con acqua e i modelli e gli

oggetti sono pronti alla manipolazione o all’uso appena usciti dalla

stampante 3D, senza bisogno di altri trattamenti supplementari. Ri-

spetto alla stereolitografia, questi tipi di processi hanno il vantaggio

di riuscire a realizzare strati anche sottilissimi, dell’ordine della decina

dimicron, che consentonodi ottenereun’elevatissima risoluzionedei

particolari, superfici molto lisce, pur senza richiedere lunghe opera-

zioni di pulizia. Inoltre, è possibile utilizzare contemporaneamente

materiali diversi, sfruttandopiù testinedi stampa, siaper creare forme

con caratteristiche fisiche diverse, ad esempio una parte più rigida e

una più gommosa, sia per ottenere formemulticolore.

Modellazione a deposizione fusa

La tecnologia chiamatamodellazione adeposizione fusa (FDM, Fused

Deposition Modeling) permette di realizzare modelli concettuali,

prototipi funzionali e parti finite utilizzando termoplastiche standard,

materiali tecnici e ABS. Nel processo FDM una testa di estrusione

controllata da una struttura robotizzata si muove su una tavola lungo

due direzioni principali. La tavola può essere abbassata o sollevata

a seconda delle necessità. Un materiale termoplastico, sotto forma

di filamento, viene estruso attraverso una piccola apertura della te-

stina riscaldata. La testa viene spostata per depositare il primo strato

del pezzo da realizzare, dopodiché la tavola viene abbassata (oppure

la testina viene alzata) e il processo di deposizione prosegue con gli

strati successivi, seguendo il percorso predeterminato dal sistema di

controllo che gestisce la stampante 3D. Ove sia necessario un sup-

porto, la stampante 3D deposita un materiale rimovibile che funge

da struttura di sostegno, rimovibile meccanicamente o con l’aiuto

di solventi. Nel processo FDM lo spessore dello strato estruso viene

determinato dal diametro della matrice di estrusione ed è tipica-

mente dell’ordine dei decimi di mm. Questo spessore rappresenta

la tolleranza dimensionale ottenibile nella direzione verticale. Nel

piano x-y, tuttavia, l’accuratezza può raggiungere valori migliori ed

è determinata dalla precisione del sistema di movimentazione delle

testina di estrusione edeposizione. Unesame ravvicinatodi unpezzo

prodottomediante FDMpuò evidenziare l’esistenza di una superficie

gradinata sui piani esterni obliqui. Qualora la rugosità della superficie

sia inaccettabile, è possibile usare processi di lucidatura a vapori chi-

mici o con un utensile caldo per lisciare la superficie. Il sistema della

modellazione fusa è stato declinato anche nella versione ‘per hobbi-

sti’, molto apprezzatadagli artigiani digitali, che viene spesso indicata

come tecnica di fabbricazione a filamenti fusi (FFF), dove la materia

primapiùdiffusa èunabobinadimaterialeplasticomoltoeconomico

e biodegradabile, come il PLA.

Sinterizzazione laser selettiva

La sinterizzazione laser selettiva (SLS, Selective Laser Sintering) è un

processo basato sulla sinterizzazione di una polvere polimerica, op-

pure di una polvere metallica, per ottenere un oggetto finito. Il pro-

cessodi stampa avviene inuna cameradi processo sul cui fondo sono

presenti due cilindri, quellodi costruzionedel pezzoequello che con-

tiene lapolveredellamateriaprima. Uno strato sottiledi polvere viene

inizialmente depositato nel cilindro di costruzione. Un raggio laser,

guidato dal sistema di controllo computerizzato della stampante,

viene quindi focalizzato su quello strato, tracciando e fondendo (o

per le polveri metalliche, sinterizzando) una particolare sezione, che

poi risolidificherà rapidamente trasformandosi in una massa solida.

La polvere rimanente nelle altre aree non illuminate dal raggio laser

rimane inconsistente, ma è comunque in grado di supportare la por-

zione solida che eventualmente la sovrasterà. Un altro strato di pol-

vere viene quindi depositato e il ciclo si ripete in maniera continua

abbassando ogni volta il cilindrodi costruzione fino alla completa co-

struzione del pezzo. Al termine, le particelle di polvere che non sono

state fuseo sinterizzatepossonoessere rimosse e recuperate.

•

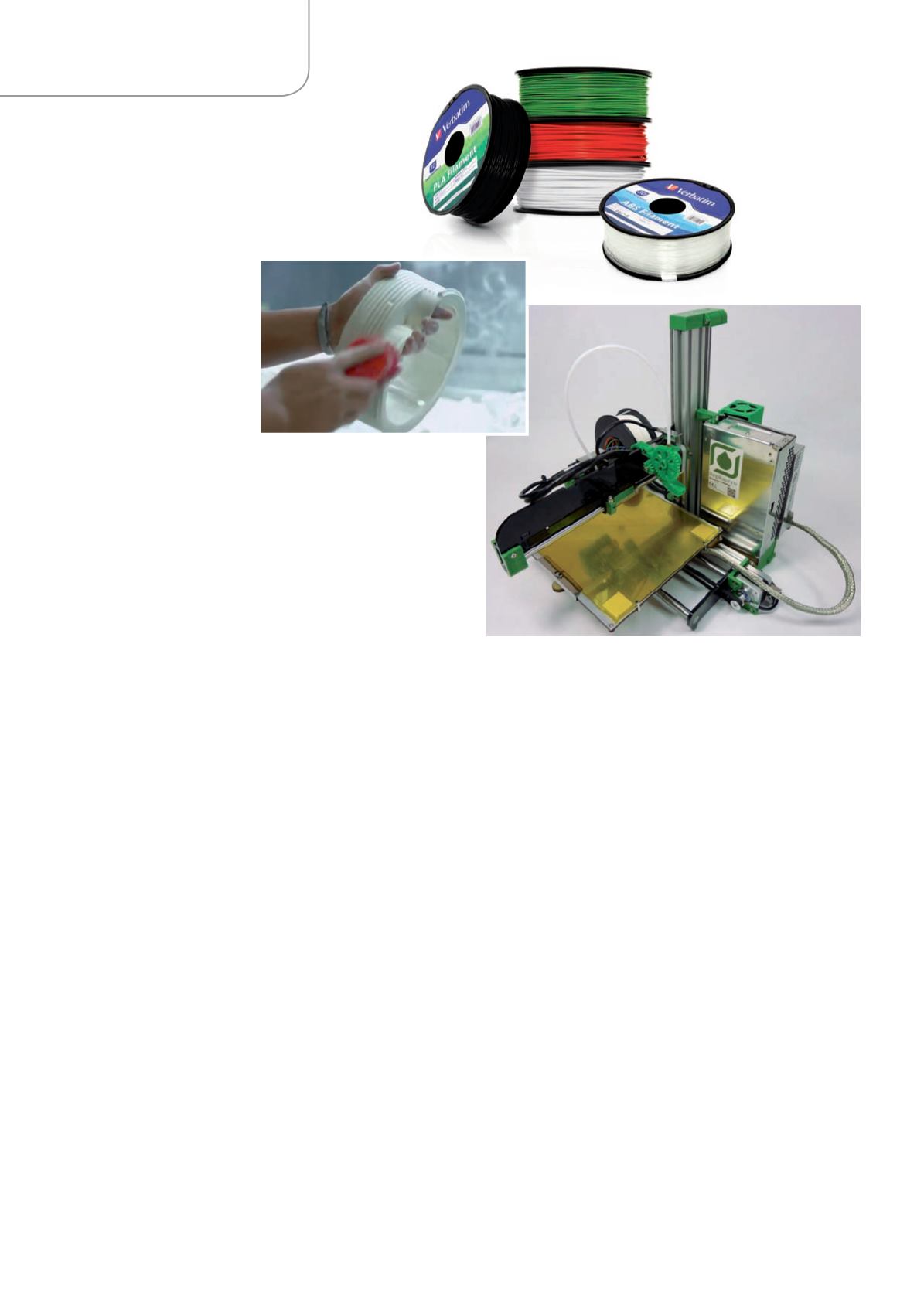

Stampante Ormerod 2, appartenente alla celeberrima serie

di prodotti open source RepRapPro, viene venduta in kit a

meno di € 500

Ripulitura di un pezzo appena

stampatomediante sinterizzazione

laser selettiva (SLS)

Filamenti di vari

colori e materiali che

costituiscono

la materia prima

delle stampanti 3D

a filamenti fusi