tecnica

82

Novembre/Dicembre 2017

Automazione e Strumentazione

CONTROLLO

dopo, quando si va in campo per il commissioning. A monte

dell’ingegneria dell’automazione vi sono P&ID consolidati,

tipici disponibili, studi di anomalie, che consentono di realizzare

pagine video utili a gestire anche i casi di malfunzionamento.

Fase di Costruzione, ‘Do’: un simulatore per i test

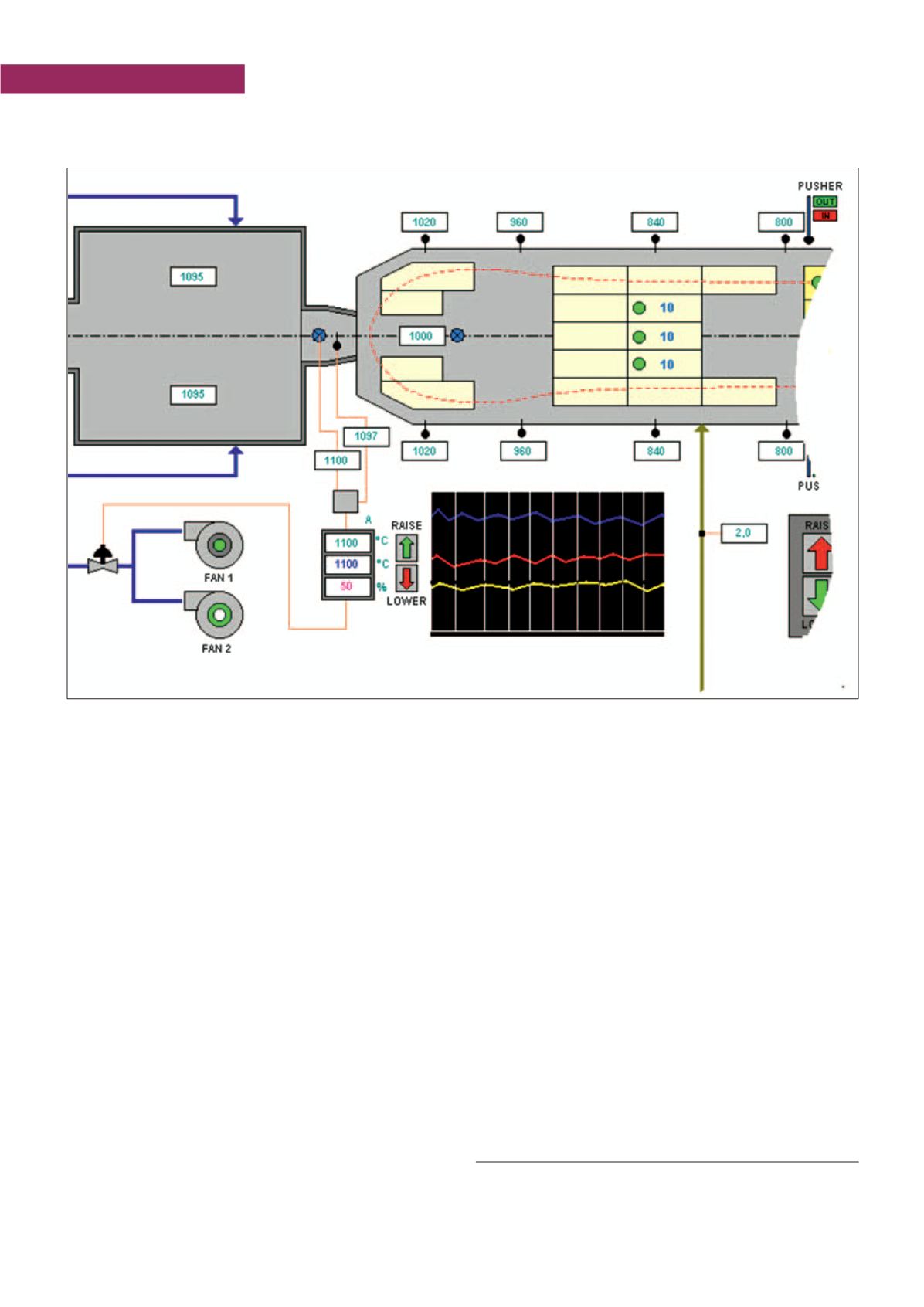

Un training simulator OTS (

υ

figura 6

) viene realizzato per

riprodurre fedelmente la sala controllo d’impianto in tutte le sue

funzionalità - talvolta incluso l’arredamento -, al fine di con-

sentire agli operatori di sala controllo di testare condizioni di

impianto che, auspicabilmente, non si verificano frequentemente

nell’impianto reale. Vengono simulati, ad esempio, avvii e arre-

sti d’impianto (o sezioni di esso) programmati e/o d’emergenza,

condizioni di marcia anomale e cambiamenti di specifica, scenari

incidentali. Ciò permette all’operatore di sala controllo di eser-

citarsi e apprendere quali siano le azioni di manovra più efficaci

e sicure. Tale attività consente di riconoscere il livello di com-

petenza raggiunto, permettendo un più preciso assessment del

rischio (con risvolti sulla definizione del livello Sil raggiunto e

persino sul valore delle polizze assicurative).

Tarare un simulatore dinamico di training costringe ad affinare

in anticipo i parametri del controllo. Anticipare lo sforzo di defi-

nizione, abitualmente differito alla fase ‘in campo’, consente il

risparmio di molti giorni di produzione.

In una esperienza recente, un simulatore dinamico molto sofisti-

cato usato per la progettazione è stato collegato, tramite Modbus

convertito bidirezionalmente ad OPC, ad un emulatore di DCS,

anticipando molti dei problemi della messa in opera delle appa-

recchiature reali. Simulatori statici e dinamici, più o meno reali-

stici, sono infatti di enorme aiuto nella fase di test delle logiche

e degli schemi di controllo e dei blocchi e delle interfacce uomo/

macchina, e facilitano la preparazione dei dossier di collaudo. La

documentazione è vitale nel ciclo di vita e i collaudi ne rappre-

sentano un capitolo importante, di riferimento per le indagini che

verranno durante l’esercizio. Tale simulatore è stato poi utiliz-

zato anche in parallelo alle attività in campo (per non causare

interferenze al team di commissioning che operava sull’impianto

reale), per effettuare alcune prove tipiche, riuscendo a fornire

informazioni preziose all’esercizio.

Un simulatore di impianto, infatti, costituisce non solo uno stru-

mento per la formazione, ma anche un supporto quotidiano alla

definizione di effetti HSE di potenziali scenari, di modifiche

d’impianto, di interventi di terzisti in impianto, di cambiamenti

procedurali. In sintesi, qualsiasi scenario sia necessario simulare,

sia esso legato alla produzione, alla manutenzione, all’intervento

in emergenza.

L’autore: “Ringrazio tutti coloro, colleghi ed amici, che, condi-

videndo le loro esperienze, mi hanno consentito di proporre il

presente articolo”.

Figura 7 - Gestione distacco vena in impianto vetro piano