CONTROLLO

tecnica

86

Novembre/Dicembre 2017

Automazione e Strumentazione

variando nel range prestabilito, possono contribuire alla sua ori-

gine. Di conseguenza, il concetto di ‘limite di normalità’ su cui si

basano le carte di controllo univariato perde di significato quando le

variabili di un processo sono tra loro correlate. Le strategie MSPC

consentono di migliorare il know-how produttivo, di avere infor-

mazioni disponibili in

real-time

e segnalano anomalie che, se tem-

pestivamente identificate, prevengono la formazione dei prodotti

difettosi, riducendo gli scarti e naturalmente i costi di produzione.

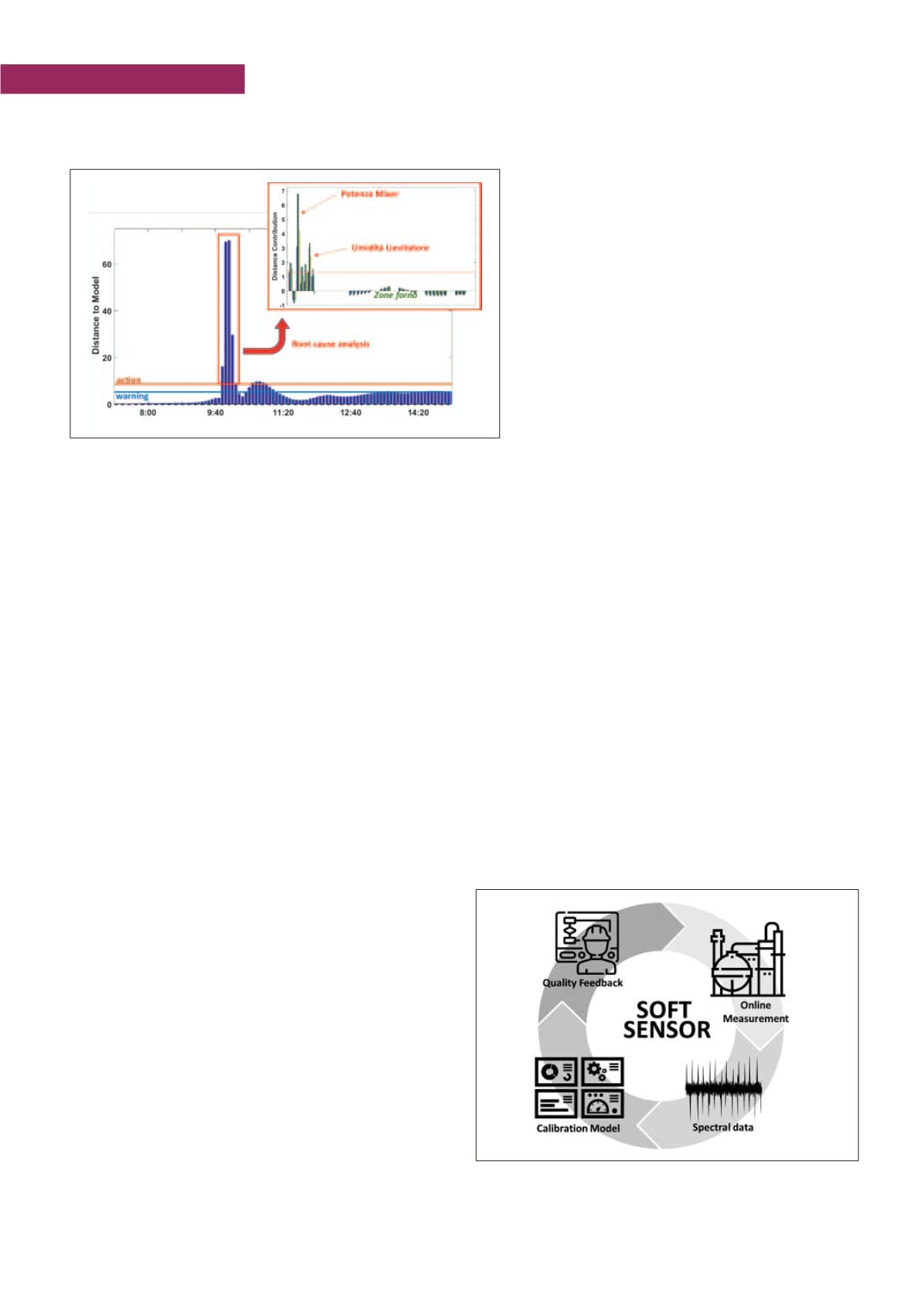

Nel processo di produzione dell’azienda investigata sono stati ana-

lizzati i dati relativi alla miscelazione (i.e. ingredienti), alla lievita-

zione in atmosfera controllata e alla cottura in forno. In particolare,

questi dati sono stati combinati per avere una visione globale del

sistema in studio ed utilizzati per sviluppare un sistema di rileva-

mento on-line mediante strategia MSCP. A titolo esemplificativo,

si riporta il funzionamento del sistema sviluppato (cfr

υ

figura 3

)

durante il monitoraggio di una giornata di produzione dell’azienda.

Come si evince dalla

υ

figura 3

, la produzione presenta diverse

anomalie. Dopo aver individuato e codificato le anomalie, questo

sistema, restringendo il campo di azione, permette all’operatore

di intervenire tempestivamente per modificare i parametri di pro-

cessi coinvolti riportando il processo entro i limiti di normalità. Il

risparmio economico, in termini di scarti, è evidente considerando

che la produzione media di pane presso lo stabilimento raggiunge

il milione di pezzi al giorno: un’ora di produzione fuori controllo

corrisponde all’incirca a più di quarantamila unità di prodotto perse.

Infine, quando dalla produzione ci si sposta all’impostazione dei valori

corretti dei diversi parametri (tempi, temperature ecc.), è chiaro come

anche i settaggi incidano, in vario modo, sui costi e sulla produttività

di un processo. Per l’ottimizzazione di tali parametri è possibile svi-

luppare dei modelli predittivi tramite l’ausilio di tecniche di Disegno

Sperimentale (DoE) grazie alle quali è possibile selezionare le varia-

bili di input principali ed individuare le condizioni ottimali mediante

una pianificazione sistematica delle prove da effettuare

[5]

.

3.3 Controllo Qualità: “virtual metrology”, “soft sensor”

e classificazioni di immagine

Il controllo qualità è sicuramente un nodo cruciale per l’efficienza di

una produzione. Nei reparti dedicati alla qualità si testano i pro-

dotti, si cercano le cause dei difetti e si acquisiscono le cono-

scenze per lo sviluppo e l’innovazione. Ottimizzare il controllo

qualità significa ridurre il tempo di esecuzione dei test o delle

procedure di verifica, ridurre il costo delle prove, sviluppare

delle metodiche più veloci o avere una conoscenza in

real-time

della qualità di un prodotto o semi-lavorato.

È proprio in questo contesto che trovano un ampio utilizzo

le strategie

data-driven

note come

Virtual Metrology

(VM)

e

Softsensor.

Nel caso di proprietà costose da misurare in

termini economici e temporali, l’utilizzo di queste tecni-

che consente la conoscenza di una stima delle misure non

realmente eseguite. Tali modelli permettono la previsione

delle variabili metrologiche post-processo utilizzando

informazioni sullo stato del processo e i dati dei sensori.

I modelli predittivi possono potenzialmente eliminare lo

svolgimento dei test, prevedendo in anticipo la qualità del

prodotto finito

[6]

.

Nel controllo del processo industriale, alcune qualità del prodotto e

variabili chiave potrebbero essere difficili da misurare in linea e in

continuo a causa di limitazioni tecniche o economiche. I

Softsen-

sor

, il cui funzionamento è schematizzato nella

υ

figura 4

, sono

basati su variabili di processo di facile acquisizione e forniscono

una stima

on-line

stabile e affidabile delle variabili importanti al

fine del controllo qualità.

Nel processo di produzione industriale di pane è stato sviluppato

un

Softsensor

basato sulla spettroscopia NIR (vicino infrarosso)

per monitorare il processo di lievitazione direttamente sull’im-

pasto, acquisendo segnali spettrali ad intervalli regolari. Tale

approccio va a supportare l’esperienza dell’operatore che è in

grado di valutare, anche se non sempre in modo sistematico e

quantificabile, l’intero processo. I segnali elaborati hanno per-

messo di individuare il mix di farine in grado di sostituire quella

di riferimento in caso in cui la farina di riferimento non fosse

disponibile o economicamente conveniente

[7]

.

Un altro aspetto del controllo qualità è legato ai difetti estetici del

prodotto finito la cui verifica è solitamente affidata al controllo

Figura 3 - Sistema di controllo e di ricerca anomalie nel processo

di cottura relativo alla produzione di panini

Figura 4 - Schema del funzionamento di una strategia di Softsensor. Analisi

on-line e real-time di segnali spettrali per la previsione delle proprietà

di qualità tramite modello di calibrazione