Novembre/Dicembre 2016

Automazione e Strumentazione

MANUTENZIONE

approfondimenti

36

zioni o di revisioni

che potrebbero a loro volta

dare luogo a guasti o deterioramenti. Questo

approccio porta ad un notevole

risparmio eco-

nomico

, in quanto i componenti vengono sfruttati

fino all’inizio della loro usura.

È importante notare che l’applicazione di poli-

tiche di manutenzione predittiva non è affatto

semplice in quanto richiede sia personale molto

qualificato, sia la definizione accurata dello stato

dei parametri critici del sistema manutenzionato.

Al tempo stesso vanno attentamente vagliate

numerose metodologie, come ad esempio le

analisi tribologiche sui lubrificanti, la misura

delle vibrazioni, la termografia, l’analisi delle

correnti assorbite.

Misure di vibrazioni, ultrasonore,

chimiche e termografiche

In base all’applicazione sono disponibili nume-

rose tipologie di sensori e trasduttori per il sup-

porto alla manutenzione predittiva, tipicamente

quelli di velocità, accelerazione e spostamento; in

particolare quelli dedicati alle misure e all’analisi

delle vibrazioni.

L’

analisi vibrazionale

è eseguita nel dominio

delle frequenze e fa riferimento a una specifica

‘firma’ vibrazionale. Una volta identificata e con-

fermata l’origine di un problema, vengono indi-

viduate le opportune azioni correttive. Gli acce-

lerometri piezoelettrici miniaturizzati e capacitivi

risultano particolarmente adatti a questo scopo,

grazie a doti di robustezza e a una banda opera-

tiva adeguata per catturare gli eventi più signifi-

cativi ai fini diagnostici.

In ambito meccanico e impiantistico, la

rileva-

zione a ultrasuoni

si basa sull’uso di strumenta-

zione in grado di rilevare perdite (relative ad aria

compressa, vapore, vuoto, fluidi gassosi, valvole e

sistemi idraulici) ed effettuare vari tipi di ispezione

elettromeccanica (applicata ad esempio a scarica-

tori di condensa, cavitazioni di pompe, medi e alti

voltaggi, blocchi interni di macchinari, condizioni

di cuscinetti e altri componenti meccanici).

L’

analisi degli oli lubrificanti

permette invece

l’individuazione dei guasti attraverso la com-

posizione chimica degli olii che lubrificano e

scorrono nei motori e nelle utenze elettromecca-

niche. I vantaggi di queste analisi chimiche sono

la riduzione dei tempi di fermo-macchina e delle

emergenze, il calo dei consumi di lubrificante,

l’aumento della vita utile dei componenti e della

disponibilità dell’impianto, con risparmi evidenti

su tutti i costi di gestione.

Soprattutto non va dimenticata la

termografia

a infrarossi

, uno dei più validi e utilizzati stru-

menti diagnostici per la manutenzione predittiva.

Le termocamere sono gli strumenti ideali per le

ispezioni di installazioni elettriche, attrezzature

meccaniche, livelli dei serbatoi, installazioni con

materiale refrattario, condutture, torce industriali

e molte altre applicazioni.

Rilevando anomalie solitamente invisibili ad oc-

chio nudo, la termografia ad infrarossi permette

di intraprendere azioni correttive prima che si ve-

rifichino costosi guasti ai sistemi.

L’avvento dell’IoT

Nell’ingegneria della manutenzione l’Internet of

Things si candida come piattaforma in grado di

mettere in

comunicazione

tra loro un

numero cre-

scente di macchine

e oggetti fisici e virtuali sfrut-

tando i sistemi di comunicazione e raccolta dati.

Già oggi aziende, costruttori di macchine e

system integrator più

sensibili alle innovazioni

stanno integrando l’IoT negli impianti, facendo

in modo che gli

interventi di manutenzione

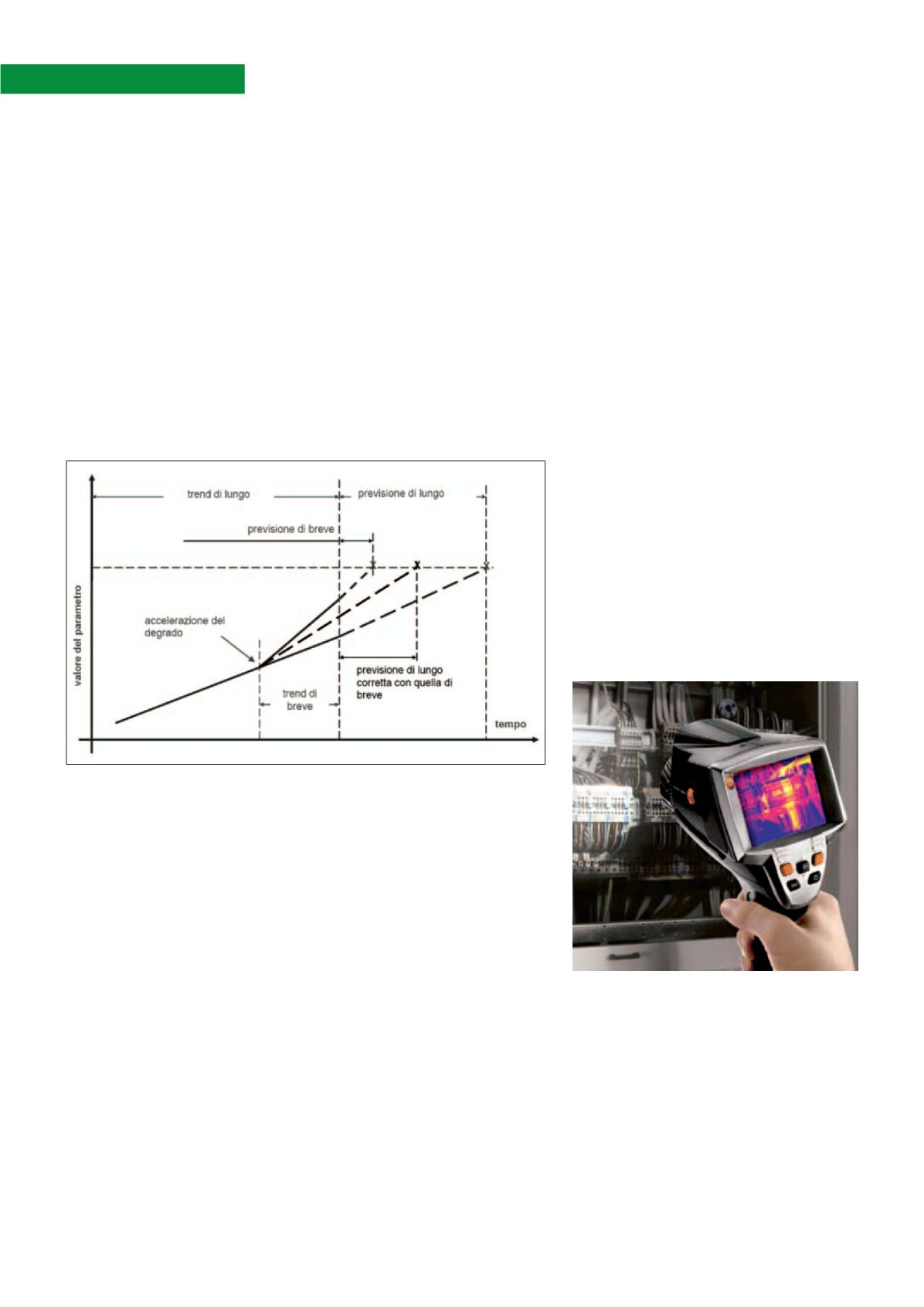

Figura 1 - Trend di intervento

manutenzione predittiva

in relazione al tempo

Figura 2 - Esempio di termocamera utilizzata

per manutenzione predittiva