CONTROLLO

tecnica

80

Ottobre 2017

Automazione e Strumentazione

bili sviluppi significati-

vi e anche le prevedibili

difficoltà realizzative,

tenendo conto anche

del feedback da parte

degli utilizzatori.

È stato detto come il

monitoraggio dello sta-

to di funzionamento

della valvola (incluso la

gestione degli allarmi)

si sia rilevato come uno dei fattori più importanti nel determina-

re le prestazioni del loop controllato e quindi la manutenzione

delle valvole è certamente una delle operazioni da ottimizzare,

includendo anche altri aspetti oltre all’attrito (quali trafilamen-

to e blocco) che portano a ‘fuori servizio’ della valvola. Van-

taggi ancora maggiori si hanno nell’estensione dell’approccio

alla supervisione di altre apparecchiature e macchinari presenti

sull’impianto in modo da costituire un sistema generale di mo-

nitoraggio e previsione della manutenzione.

Analogamente, le

prestazioni dei regolatori

hanno una impor-

tanza diretta sulla gestione in termini di consumi e di qualità del

prodotto e quindi sulla produttività dell’impianto; campagne di

retuning periodico sono importanti ma attualmente richiedono

un impegno da parte degli operatori nella conduzione delle

stesse. La diminuzione di risorse assegnate per questi compiti e

le diverse priorità incontrate nella gestione ordinaria chiamano

verso una completa automazione di queste attività, includendo

ad esempio funzionalità di auto-tuning

[9]

. Il passo successivo

è quello di arrivare ad un sistema globale di monitoraggio che

permetta una valutazione complessiva dello stato dell’impianto,

includendo nelle variabili di prestazione non soltanto le varia-

bili del loop, ma in generale tutte quelle che possono permet-

terne una quantificazione della conduzione (emissioni di inqui-

nanti, consumi di ausiliari, dispersioni di calore, corrosione di

apparecchiature ecc.) e la sua evoluzione nel tempo.

Un ulteriore sviluppo molto importante può essere individuato

nel settore della

sicurezza

e in particolare nell’

analisi del

rischio

. L’approccio attuale è quello di basarsi su valutazioni

effettuate periodicamente, spesso sulla base di valori di archivio

delle variabili più significative. L’analisi delle cause di recenti

incidenti, in particolare nel settore oil&gas, hanno dimostrato

l’inadeguatezza di questo approccio e suggeriscono analisi del

rischio da effettuare sulla base di dati il più possibile aggiornati,

se non in tempo reale, con conseguenti necessità di acquisire e

di analizzare enormi quantità di dati

[10]

.

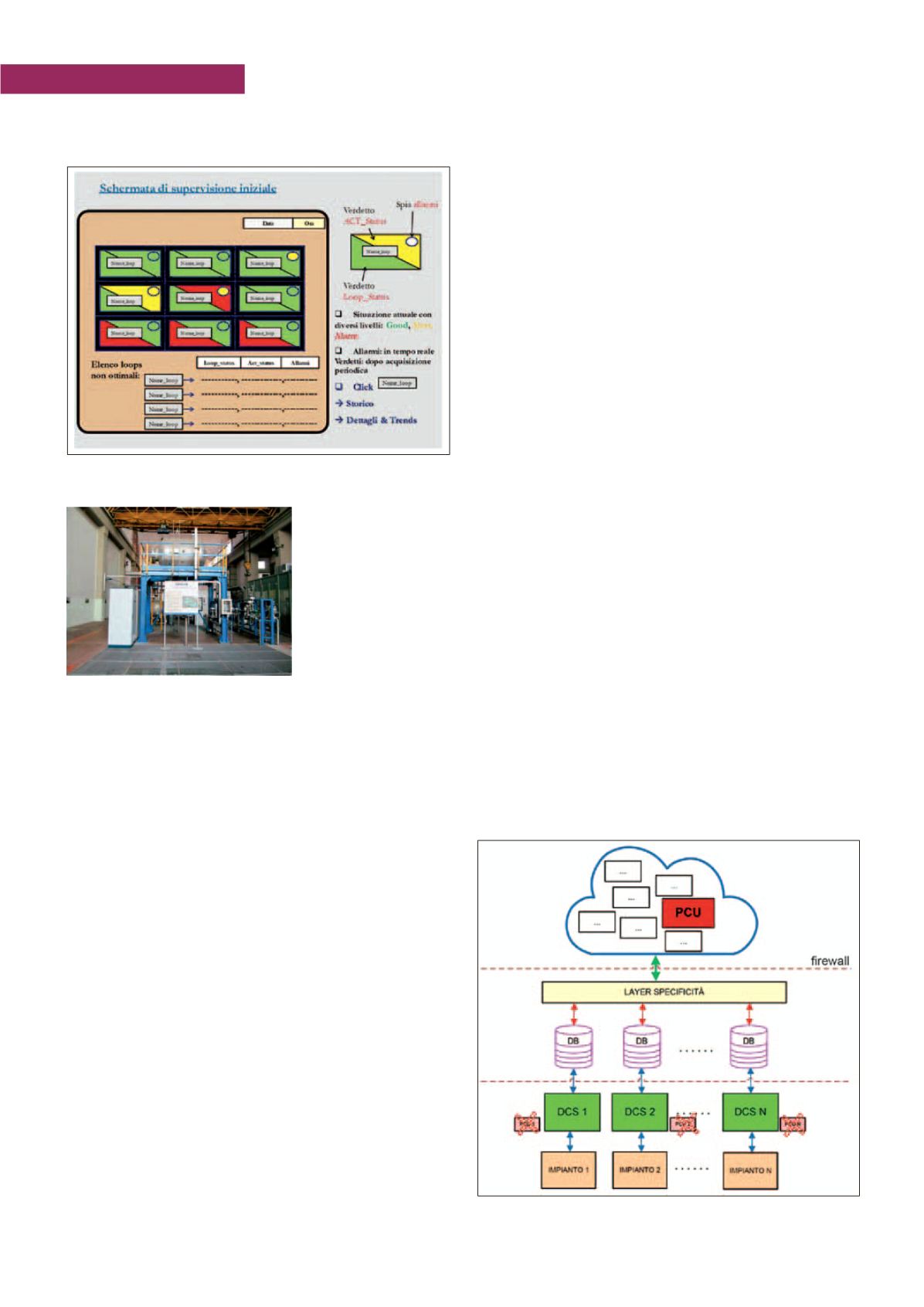

Seguendo questo approccio, l’obiettivo finale sembra essere la

centralizzazione delle funzioni di monitoraggio per impianti

diversi (stesso sito o siti diversi) attraverso il trasferimento dei

dati in Cloud e la loro elaborazione attraverso un unico sistema

di supervisione; certamente la tecnologia attuale ne permette la

realizzazione. Un altro vantaggio risiede nel fatto che si viene

ad avere un unico sistema operante con una logica comune,

evitando riproduzioni sui singoli impianti e permettendo ridu-

zione di personale dedicato (il servizio potrebbe essere affidato

a società esterne specializzate). L’esperienza di questi anni ci

spinge a evidenziare che la reale difficoltà consiste nel trasfe-

rimento delle competenze sviluppate dagli operatori sui singoli

impianti; queste derivano dalle conoscenze specifiche di pro-

cessi e apparecchiature, conoscenze non del tutto generalizza-

bili e quindi non esportabili in modo completamente automa-

tico. Soluzioni allo studio riguardano possibilità di inserimento

di layer che permettano di mantenere certe specificità nell’ana-

lisi di dati di impianti diversi (schema nella

υ

figura 8

).

5. Conclusioni

Come detto in premessa, l’industria di processo è pienamente in

grado di cogliere le opportunità offerte dalle tecnologie disponi-

bili in ambito Industria 4.0.

Nel campo del monitoraggio delle prestazioni, a cui questo con-

tributo è dedicato, il passaggio dalla versione base del sistema

Figura 7 - L’impianto pilota IdroLab

Figura 8 - Schema di sistema di supervisione di più impianti trasferito in Cloud

Figura 6 - Schermata di supervisione iniziale sistema PCU+