CONTROLLO

tecnica

79

Automazione e Strumentazione

Ottobre 2017

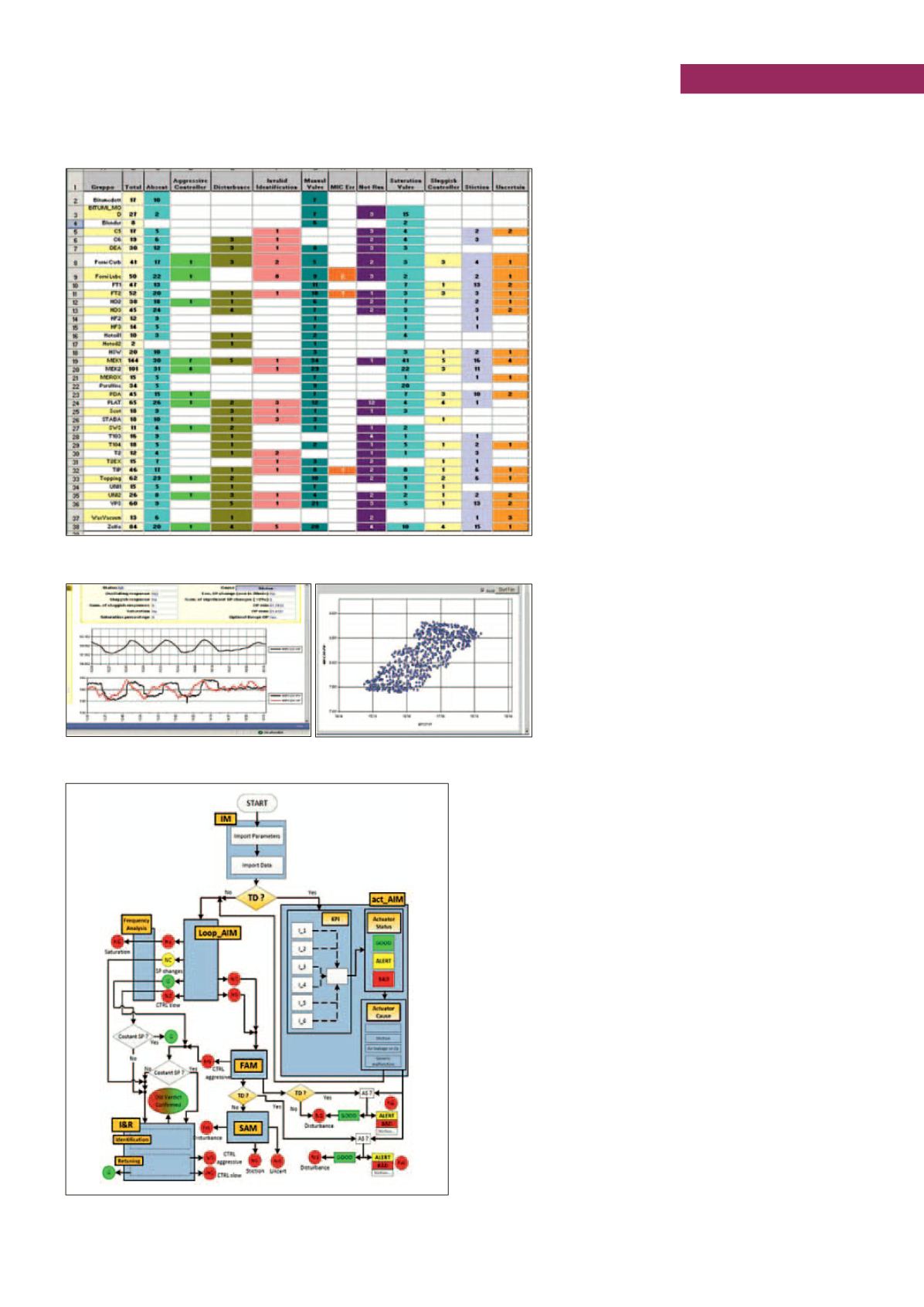

In particolare la posizione della valvola MV, o

lo scostamento rispetto alla posizione desiderata

OP, (TD=MV-OP) risulta determinante per una

completa caratterizzazione dell’attrito nell’attua-

tore. Attraverso la definizione di alcuni indici di

prestazione ausiliari (sei indici basati sui valori

delle quattro variabili acquisite), è possibile sta-

bilire

tre stati di funzionament

o dell’attuatore

(Buono, Allerta, Allarme) che richiamano l’at-

tenzione dell’operatore in maniera molto diretta

(colori diversi). Il diagramma di flusso del sistema

in questo caso è riportato nella

υ

figura 5

: si può

vedere come la disponibilità della variabile MV

apre la possibilità di un cammino alternativo dedi-

cato alla caratterizzazione dell’attuatore (a destra

nella figura), cammino che si aggiunge a quello del

sistema di base PCU (a sinistra nella figura).

La disponibilità di altre due variabili

Drive Signal

(DS) e

Pressione al convertitore

(P) (in totale

sei variabili) porta alla definizione di altri indici

ausiliari (in totale dieci) e quindi ad una completa

caratterizzazione delle cause specifiche di malfun-

zionamento.

L’acquisizione di ulteriori segnali relativi alla inte-

grità degli elementi porta ad una immediata evidenza

dello stato del loop, evidenziando specifici problemi

di allarme o di malfunzionamento dell’attuatore.

Una rappresentazione schematica della schermata

di visualizzazione dei singoli loop è riportata nella

υ

figura 6

: da questa, attraverso click e zoom

successivi, è possibile avere una rappresentazione

immediata degli andamenti attuali e storici di tutte

le variabili di interesse.

4. Possibili sviluppi nello scenario Industria 4.0

L’evoluzione del sistema di monitoraggio dalla versione base

PCU alla versione avanzata PCU+ è stata resa possibile dalle

applicazioni sugli impianti di nuova progettazione delle nuove

tecnologie, riguardanti sensori e sistemi di comunicazione.

La sperimentazione relativa è stata effettuata sull’impianto

pilota IdroLab di proprietà di Enel, situato presso l’area di

ricerca di Livorno. L’impianto consiste in due moduli (uno

freddo e uno caldo) che permettono di riprodurre su scala pilota

problematiche di controllo e di malfunzionamento incontrate

sugli impianti di potenza e di sperimentare componenti e tecni-

che di riconoscimento innovative.

L’impianto è ora stato trasferito presso il Consorzio Polo Tec-

nologico Magona di Cecina, con l’obiettivo di farlo un impianto

dimostrativo delle potenzialità delle tecnologie disponibili in

ambito Industria 4.0.

È fuori di dubbio che le gran parte delle tecnologie denomina-

te ‘abilitanti’ dal

piano nazionale Mise Industria 4.0

possono

trovar applicazione nei sistemi di monitoraggio delle prestazio-

ni e permettere di aumentare enormemente i benefici ottenibili.

Di seguito si indicano alcune direzioni nelle quali sono prevedi-

Figura 3 - Visione globale dello stato dei loop monitorati

Figura 4 - Dettaglio singolo loop (caso di attrito). Sinistra: SP(t), OP(t), PV(t). Destra: PV(OP)

Figura 5 - Diagramma di flusso del sistema PCU+, nel caso di disponibilità di MV