Automazione e Strumentazione

n

Luglio/Agosto 2015

approfondimenti

51

test & measurement

Qualora non sia possibile modificare la posizione

di ripresa per evitare eventuali riflessioni si può,

ove possibile,

opacizzare la superficie

da misu-

rare con ad esempio del nastro da elettricisti.

Se nella sessione ripresa si vogliono ottenere

delle misure di temperatura accurata e non si

può rimandare questo aspetto alla fase di post

processing, allora diventa necessario impostare

il corretto

valore di emissività

relativa al mate-

riale analizzato. L’emissività infatti caratterizza

la superficie di un oggetto determinando la sua

bontà in termini di emissione energetica. Il valore

della emissività ha un range che va da 0 (materiali

che non emettono energia ma la riflettono) a 1

(materiali che emettono l’energia e non la riflet-

tono). Per dare un senso alla scala di emissività,

può essere utile sapere che l’alluminio lucido è un

pessimo emettitore (emissività 0,2) ed un ottimo

riflettente, mentre la pelle umana è un ottimo

emettitore (emissività 0,97) ma un pessimo riflet-

tente; diventa così più facile capire perché non è

suggeribile stare a contatto con i raggi solari per

lungo tempo senza protezione.

È bene comunque sapere che

l’accuratezza

rag-

giunta da un sistema di misura a contatto è dif-

ficilmente replicabile con la più accurata delle

termocamere. Se quindi lo scopo è la misura

assoluta di un valore è meglio tenere in conside-

razione una misurazione classica ed utilizzare la

termocamera per stabilire quali siano i punti di

misura più interessanti e indicati. È consigliabile

rimandare tutte le altre analisi nella comodità del

proprio ufficio e tenere a mente che l’unico para-

metro non modificabile in questa fase è la messa

a fuoco.

Report, report, report…

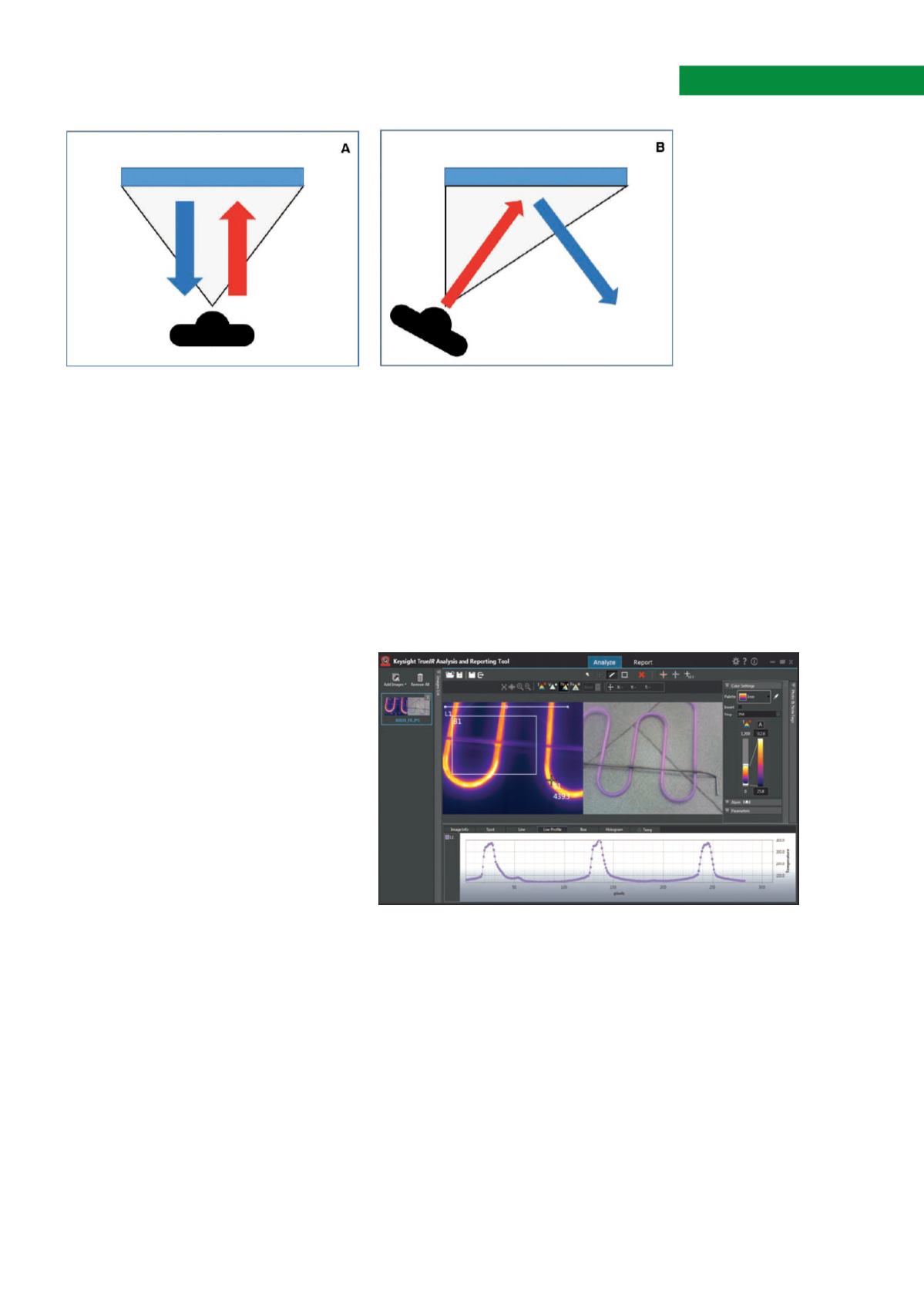

Il passo successivo comporta quindi lo studio

delle immagini acquisite allo scopo di eviden-

ziare eventuali anomalie o problematiche e farle

risaltare tramite l’utilizzo degli strumenti forniti

dal software come evidenziato nella

►

figura 7

ove è rappresentato l’andamento della tempera-

tura lungo una linea posizionata sull’immagine

stessa e dalla quale è possibile intuire l’innalza-

mento della temperatura su 3 diversi punti di una

serpentina.

La generazione di un

rapporto di ispezione

è la

conclusione del lavoro, un momento fondamen-

tale in cui dare spazio alla interpretazione dei

fenomeni termici da parte dell’operatore termo-

grafico. In questa fase si elencano le eventuali

anomalie riscontrate e si danno eventualmente

suggerimenti su come risolverle in vista della

prossima ispezione.

Conclusioni

Il modo di affrontare la manutenzione degli

impianti e dei dispositivi sta radicalmente cam-

biando spinto da necessità di riduzione dei tempi

e dei costi. In questo scenario la flessibilità e la

potenzialità delle ispezioni termografiche sta

conquistando consensi in ogni campo applicativo

ove gli sono riconosciute la possibilità di ridurre

i rischi legati ad ispezioni “a contatto”, effettuare

test durante le normali attività senza interruzione

e ridurre drasticamente i costi di manutenzione.

La predizione già da tempo contemplata nelle

grandi realtà industriali sta ormai entrando a far

parte del modo standard di fare manutenzione

anche nelle piccole-medie imprese.

n

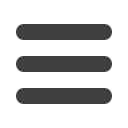

Figura 6 - Esempio di riflessione

generata e catturata dal corpo

umano (A) in caso di ripresa

perpendicolare. Problema evitato

cambiando l’angolo di ripresa (B)

Figura 7 - Esempio di editing delle

immagini tramite un software di

analisi e reportistica