approfondimenti

Luglio/Agosto 2015

n

Automazione e Strumentazione

48

test & measurement

La manutenzione degli impianti si è evoluta negli

ultimi 10 anni da preventiva e tradizionale run-to-

fail a predittiva, grazie anche all’utilizzo di nuove

tecnologie di analisi quali imaging IR nell’ambito

delle ispezioni elettriche.

Sul fronte normativo alcune ispezioni sono diven-

tate peraltro obbligatorie e richiedono una valu-

tazione IR per il rinnovo delle polizze incendio;

numerose compagnie assicurative contemplano

infatti una scontistica per le aziende utilizzatrici

di questa tecnologia nelle ispezioni stesse ed in

generale in queste situazioni possono richiedere

che l’ispezione sia eseguita da un tecnico qualifi-

cato esterno all’azienda o da società di controllo.

In altre realtà invece, i requisiti ISO impongono

che l’ispezione sia effettuata da un terzo indipen-

dente.

Può essere quindi interessante approfondire i

vantaggi e gli svantaggi delle pratiche di analisi e

manutenzione predittive, preventive e run-to-fail

per mettere in risalto come i programmi di manu-

tenzione preventiva siano migliorati utilizzando

le termocamere.

Ispezione termografica

L’ispezione predittiva include molteplici step

quali analisi di vibrazioni, acustiche, ultrasoniche

e Infra Rosso o IR su componenti termici e/o elet-

trici.

La termografia in particolare è usata per identifi-

care

punti caldi

nei componenti. In passato que-

sto solitamente avveniva utilizzando strumenti

di misura della temperatura come termocoppie

collegate a multimetri o altre forme di termometri

a contatto. Purtroppo il limite delle misure così

effettuate è che forniscono all’operatore informa-

zioni relative esclusivamente al punto di contatto

con il sensore usato e non il comportamento ter-

mico generale del sistema o del componente.

In un tipico impianto di produzione le

ispezioni

Giacomo Tuveri

Il modo di affrontare la manutenzione degli impianti e dei dispositivi sta radicalmente

cambiando spinto da necessità di riduzione dei tempi e dei costi. La manutenzione

predittiva sta ormai entrando a far parte del modo standard di fare manutenzione

anche nelle piccole-medie imprese, grazie all’impiego di tecnologie termografiche

che consentono di ridurre i rischi legati alle ispezioni “a contatto” e di eseguire test

durante le normali attività senza interruzione, riducendo i costi di manutenzione.

Ruolo e vantaggi dell’ispezione termografica nei programmi di analisi

L’ AUTORE

G. Tuveri, Distribution Field Engi-

neer, Italy & Central East Europe

- Keysight Technologies

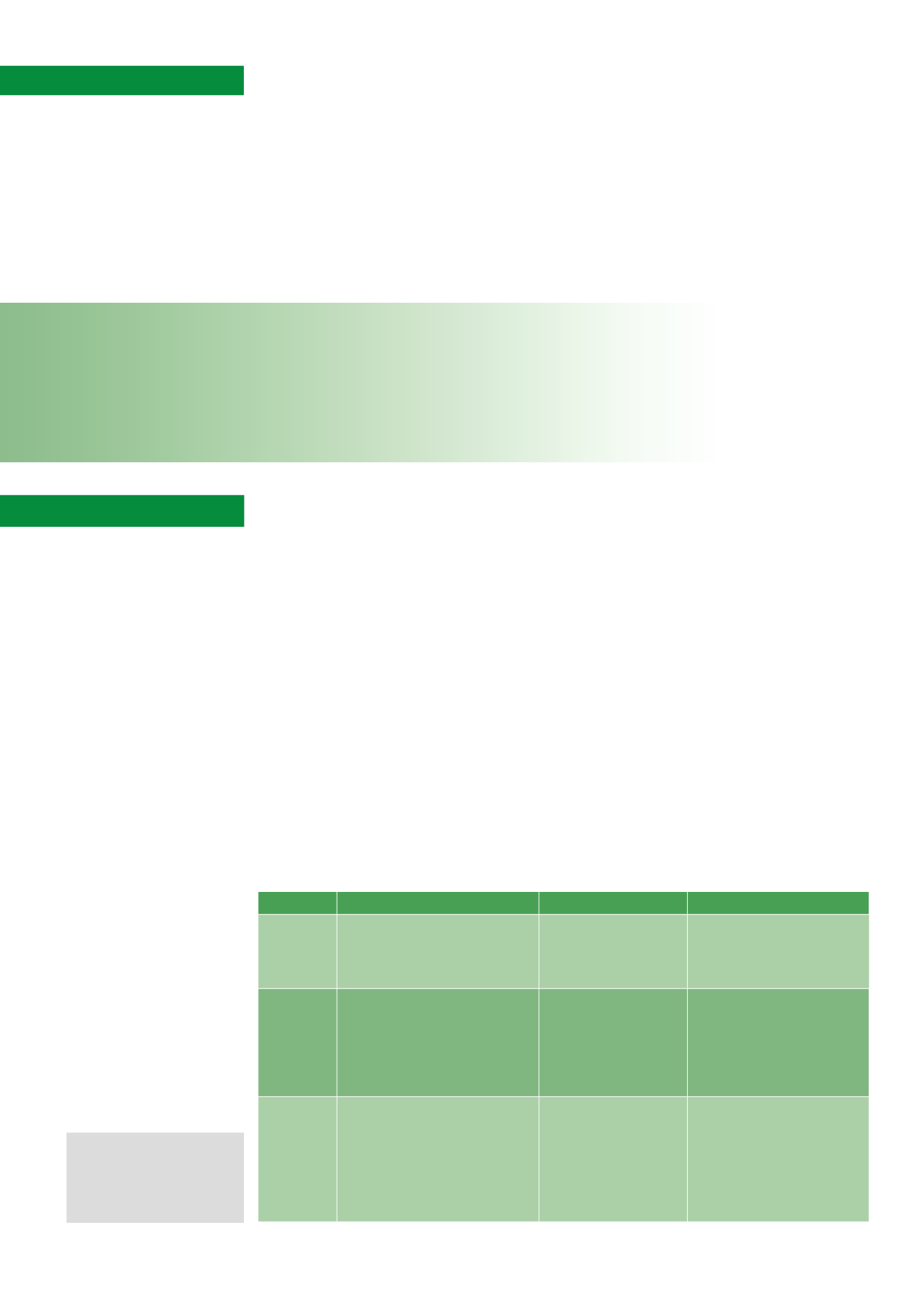

Tabella 1 - Comparativa dei metodi

di ispezione

Manutenzione predittiva,

preventiva o run-to-fail?

Predittivo

Preventivo

Run-to-Fail

Descrizione

Monitoraggio continuo o ispezioni

periodiche per rilevare qualsiasi sin-

tomo di problematiche ai sistemi

Ispezione programmata

che richiede di fermare

l’impianto, anche in caso

di funzionamento corretto

Eseguita solo quando un com-

ponente o una catena di compo-

nenti o il sistema ha una avaria

Vantaggi

› L’ispezione può essere eseguita

con l’impianto in funzione o spento

› Il fermo macchina per la ripara-

zione è ridotto

› I costi globali di ispezione e manu-

tenzione sono ridotti

› Ispezione e manuten-

zione regolari

› Costi di manutenzione

globali più facili da gestire

› Minor lavoro di monitoraggio e

ispezione per il personale

› Elimina la necessità di creare

piani di manutenzione e ispe-

zione

Svantaggi

› Importanti carichi di lavoro per

varie ispezioni e monitoraggi da

parte del personale

› Costi di ispezione e

manutenzione ancora alti

comportando la sosti-

tuzione di componenti

anche se non hanno rag-

giunto il loro ciclo mas-

simo di utilizzo

› Problemi o avarie inaspettate

interrompono la produzione

› Rischio di fermo macchina

esteso in caso di parti di ricam-

bio non disponibili e da ordinare

› Costi globali alti a causa dell’in-

terruzione dei cicli di produzione