Automazione e Strumentazione

■

Aprile 2015

PROCESSO

approfondimenti

37

L’approccio IO è dunque un paradigma che offre

all’industria Oil&Gas un

controllo in tempo

reale

su tutta la catena di produzione, dalla

gestione dello stoccaggio, alla distribuzione. Un

ulteriore effetto dell’adozione del modello IO è la

riduzione dei costi

in quanto un minor numero di

persone è impegnato in mare aperto o in zone peri-

colose. La stima dell’OLF è di circa 35 miliardi di

euro risparmiati nei prossimi anni grazie all’intro-

duzione di tecnologie IO.

Decisioni più rapide, gestione più efficiente dei

giacimenti, riduzione degli errori durante la perfo-

razione sono ulteriori

benefici immediati

, a tutto

vantaggio della crescita dei profitti e di installa-

zioni petrolifere economicamente più sosteni-

bili. A

lungo termine

nei giacimenti di petrolio

pesante, nelle zone geoclimaticamente complesse

e nelle acque profonde i sistemi di monitoraggio

e condivisione sviluppati secondo il modello IO

produrranno benefici ancor più evidenti a livello

di sicurezza, integrità, trasporto, recupero e pro-

duttività.

Pervasive Sensing

Nei moderni impianti di processo, accanto ai

benefici portati dalle Integrated Operations in sala

di controllo e nell’ottimizzazione globale del pro-

cesso, è necessaria una rete di sensori high tech.

Si è così sviluppato il Pervasive Sensing (PS), un

modello di sensoristica integrata e intelligente

che secondo alcune stime porterà a un raddop-

pio del fatturato del tradizionale mercato degli

strumenti di misura pari a 11,7 miliardi di euro.

Il PS, basato in genere sulle WSN (Wireless Sen-

sor Network), può migliorare la

sicurezza

dei siti

produttivi, l’

affidabilità

delle apparecchiature e

l’

efficienza

energetica

laddove l’installazione di

sensori aggiuntivi si rivela fisicamente difficile o

estremamente costosa.

In passato i rischi associati al degrado o al guasto

delle apparecchiature erano affrontati tramite ispe-

zioni manuali periodiche e azioni di manutenzione

reattiva. In molti casi le perdite di energia rimane-

vano non identificate. Con l’avvento delle tecno-

logie

Smart Wireless

e grazie ai progressi delle

tecnologie dei sensori e di connessione, è possibile

aumentare il

rapporto costi/benefici

nella realiz-

zazione di una rete di sensori includendo vantaggi

diretti quali: inferiori costi di implementazione,

installazione non intrusiva, riduzione dei costi del

ciclo di vita, facilità d’uso.

Il PS è inoltre accompagnato da

nuove applica-

zioni software

. Grazie all’intelligenza integrata

nei sensori è possibile interpretare i dati e conver-

tirli in azioni da compiere. Questa strategia per-

mette di rispondere velocemente a potenziali pro-

blemi, ottimizzando il processo decisionale.

Con questo approccio la sensoristica ha contri-

buito ad incrementare l’economicità di esercizio

consentendo di utilizzare dati diagnostici per la

prevenzione dei guasti

. Con il PS è possibile

migliorare il rilevamento delle perdite energeti-

che, la corrosione delle apparecchiature ed even-

tuali fughe che possono compromettere la sicu-

rezza.

Esempi di Pervasive Sensing sono i sensori a

ultrasuoni, la tecnologia di rilevamento di corro-

sione ed erosione; i sensori per il rilevamento delle

perdite di gas, il rilevamento delle vibrazioni di

apparecchiature rotanti, il

monitoraggio wireless

degli scarichi delle condense, delle temperature di

superficie e del funzionamento delle valvole auto-

matiche.

Modelli informativi

Un unico modello informativo in ambito Inte-

grated Operations sarebbe chiaramente insuffi-

ciente. Negli ultimi anni nell’industria di pro-

cesso sono stati adottati diversi

standard per la

gestione delle informazioni

tra i quali S95, S88,

MIMOSA, ISO 15926, PRODML, WITSML,

OPC UA, XML, IEC 61400-25, IEC 61850.

Tra questi la norma

ISO

15926

è particolarmente

importante in quanto coin-

volge concetti di linguaggio

ontologico e web seman-

tico, fornendo una sorta di

sistema di interoperabilità

nelle applicazioni Oil&Gas.

La ISO 15296 si abbina

perfettamente al modello

Integrated Operations in

quanto è stata implementata

da grandi compagnie nella progettazione di imma-

gazzinamento di dati per progetti molto complessi.

Altro standard che fornisce un importante contri-

buto nelle IO è il linguaggio

WITSML

(Wellsite

information transfer standard markup language)

inteso come standard per la trasmissione di dati

tecnici.

La norma

IEC 61400-25

assicura invece una solu-

zione per gestire separatamente il monitoraggio

e la soluzioni di controllo, utilizzando un unico

sistema per archiviare, analizzare e presentare le

informazioni.

Il tema di fondo alla base di questi standard è che

le moderne Integrated Operations nell’industria di

processo devono gestire

enormi scambi di dati

combinate con operazioni di telecomando, tele-

controllo e telemisura

molto articolate. L’uso di

standard informatici e semantici aggiornati per-

mette di far comunicare tra loro sistemi diversi,

complessi e in continua evoluzione.

■

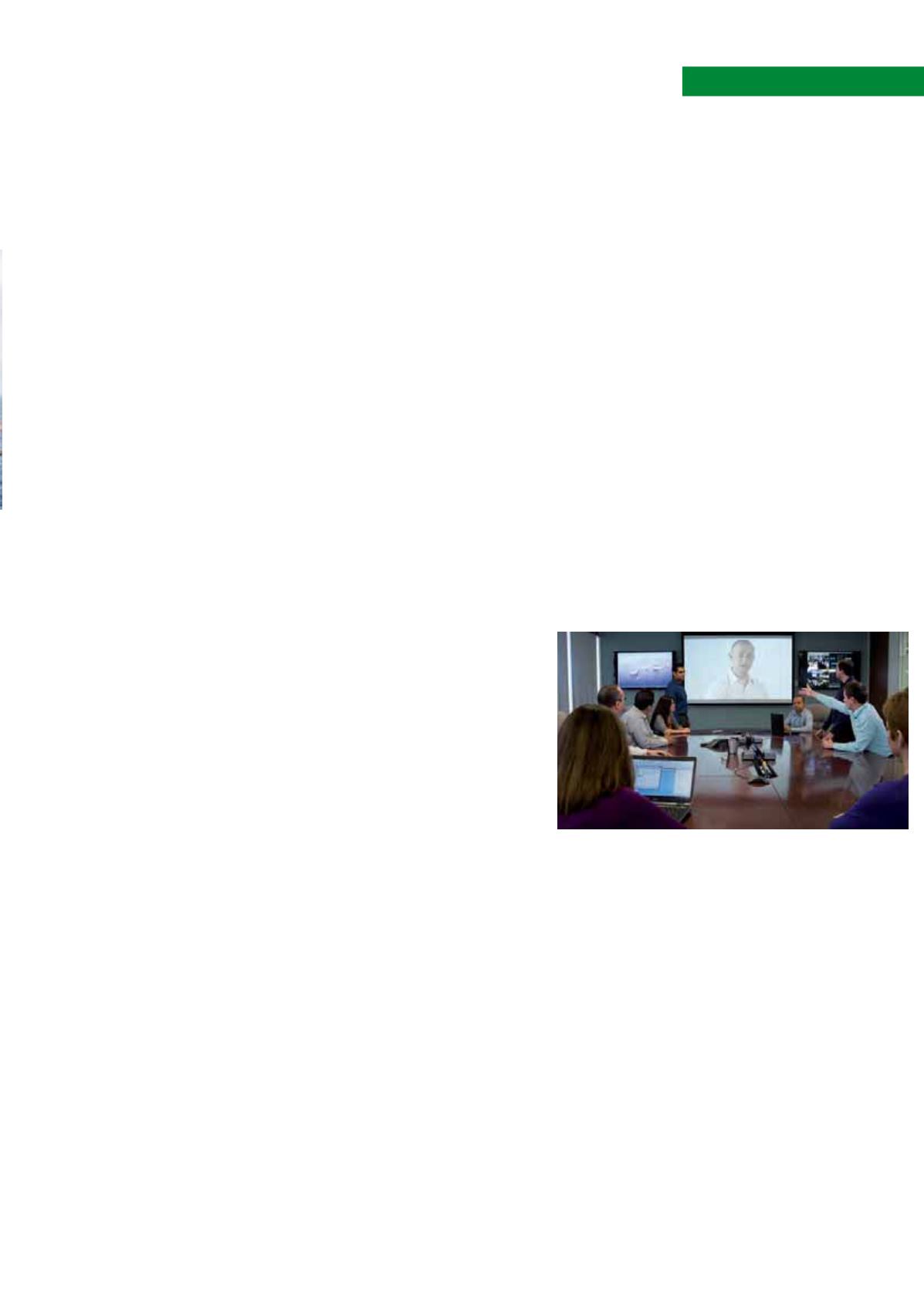

Sala Controllo Integrated Operations

(foto Emerson Process Management)