PROCESSO

tecnica

Automazione e Strumentazione

■

Marzo 2014

69

luppato all’interno del CPCLab dell’Uni-

versità di Pisa, sulla base delle

tre variabili

classiche

(SP, PV, OP) e denominato

PCU

(Plant Check-Up, [10]). Il primo passo di

questo progetto è stato dedicato alla carat-

terizzazione sperimentale delle anomalie

delle valvole ed è stato orientato ad una

diagnosi raffinata basata sulle variabili

aggiuntive rese disponibili dalla strumen-

tazione intelligente. I primi risultati di

questo lavoro sono riportati in

[11]

; gli

sviluppi successivi sono illustrati in

[12]

.

Tale attività, dopo una fase di sperimenta-

zione e di validazione, ha portato allo svi-

luppo di nuova architettura del sistema di

monitoraggio delle prestazioni PCU, sulla

base di quattro o sei misure disponibili.

Il presente articolo è strutturato come se-

gue: la prossima sezione descrive l’im-

pianto sperimentale, la strumentazione ed

i diversi tipi di anomalie riprodotte; la se-

zione seguente illustra brevemente la pro-

cedura di definizione degli indici di presta-

zione, la calibrazione dei valori di soglia

e la logica del si-

stema di diagno-

stica; nella penul-

tima sezione sono

descritti i risultati

ottenuti per alcu-

ni loop industriali;

infine, nell’ultima

sezione sono ri-

portate le conclu-

sioni e gli sviluppi

futuri.

L’impianto sperimentale

Idrolab

è un impianto sperimentale su

scala pilota di proprietà Enel Ingegne-

ria e Ricerca, costruito con l’obiettivo di

testare nuove tecnologie di automazione

per migliorare l’efficienza e la diagnostica

predittiva delle centrali termoelettriche. Il

progetto in questione riguarda lo sviluppo

di una nuova architettura del sistema auto-

matico per il monitoraggio delle presta-

zioni dei loop di regolazione e la diagnosi

dei malfunzionamenti (PCU).

Nell’impianto viene garantito un ricircolo

continuo di acqua tra due serbatoi posti a

quote diverse

[11]

. La presenza di tuba-

zioni di bypass dotate di valvole di regola-

zione e la possibilità di agire su pressione e

livello del serbatoio superiore, permette di

effettuare esperimenti in un’ampia gamma

di condizioni operative. Con il protocollo

di comunicazione

Fieldbus Foundation

,

il sistema di controllo è in grado di rac-

cogliere i dati provenienti dai numerosi

strumenti “intelligenti” installati. Tra gli

altri, sono stati considerati due posiziona-

tori elettro-pneumatici (Fisher Rosemount

- tipo DVC5020F e ABB - tipo TZID). Gli

attuatori sono accoppiati a valvole sferiche

che controllano la portata dell’acqua nelle

tubazioni di ricircolo.

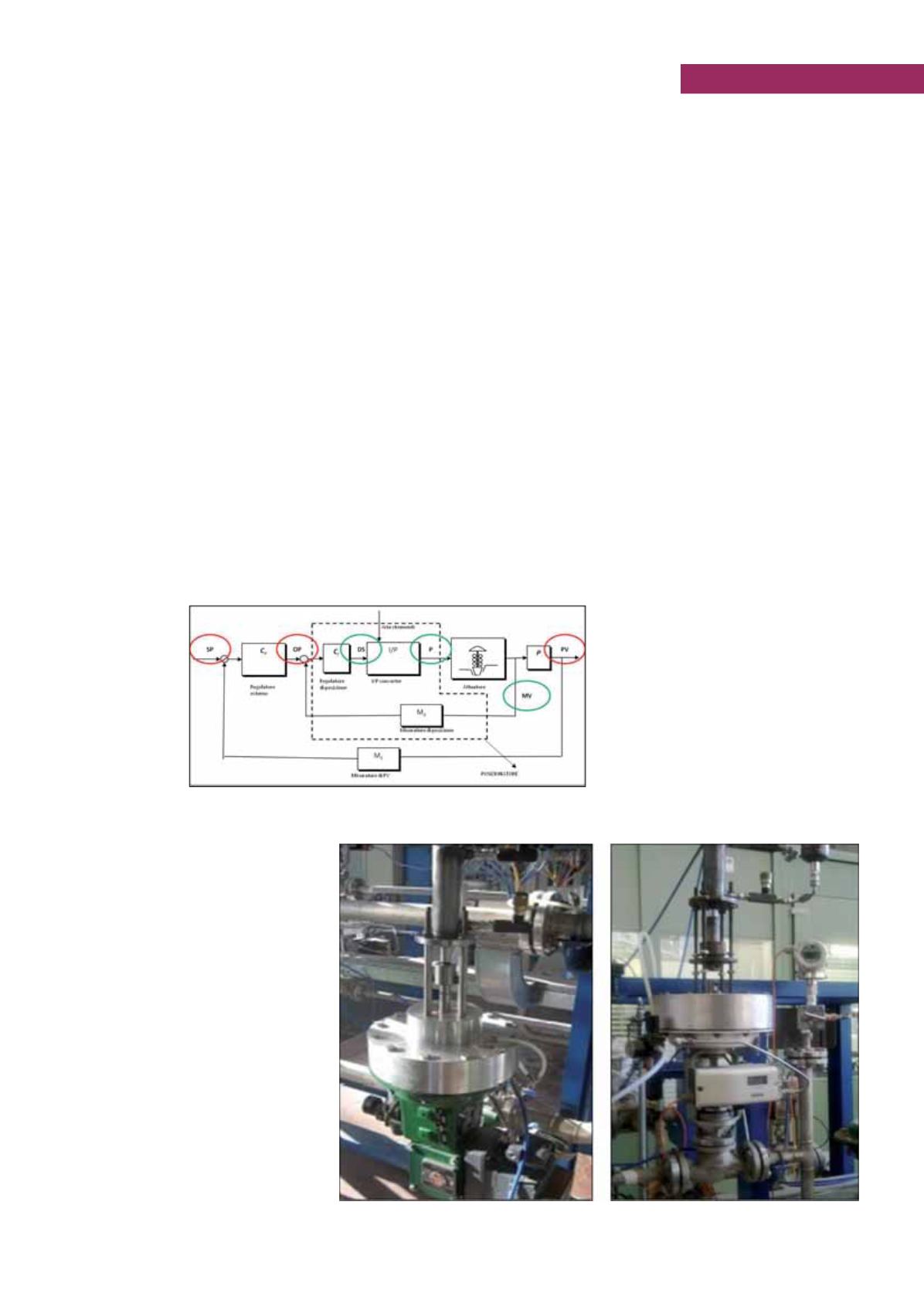

Il posizionatore della valvola agisce come

un loop di controllo interno sulla posizione

della valvola e permette di velocizzarne la

risposta. Una rappresentazione schematica

di un

loop di portata

(FC) con valvola con

posizionatore è riportato nella

υ

figura 1

.

In aggiunta alle misure SP, OP e PV,

disponibili attraverso un

controllore

PID industriale

(Ce), i segnali DS, P ed

MV rappresentano le variabili derivanti

dal posizionatore (per un totale di sei). Il

segnale di comando

(DS, Drive Signal) è

il segnale elettrico generato dal

controllore

interno

(Ci). Attraverso il convertitore elet-

tro-pneumatico E/P, si genera il

segnale di

pressione

(P) che agisce sul cappello della

valvola e che determina la posizione della

valvola (MV, dall’inglese Manipulated

Variable). Il

blocco P

indica il processo fra

MV e PV.

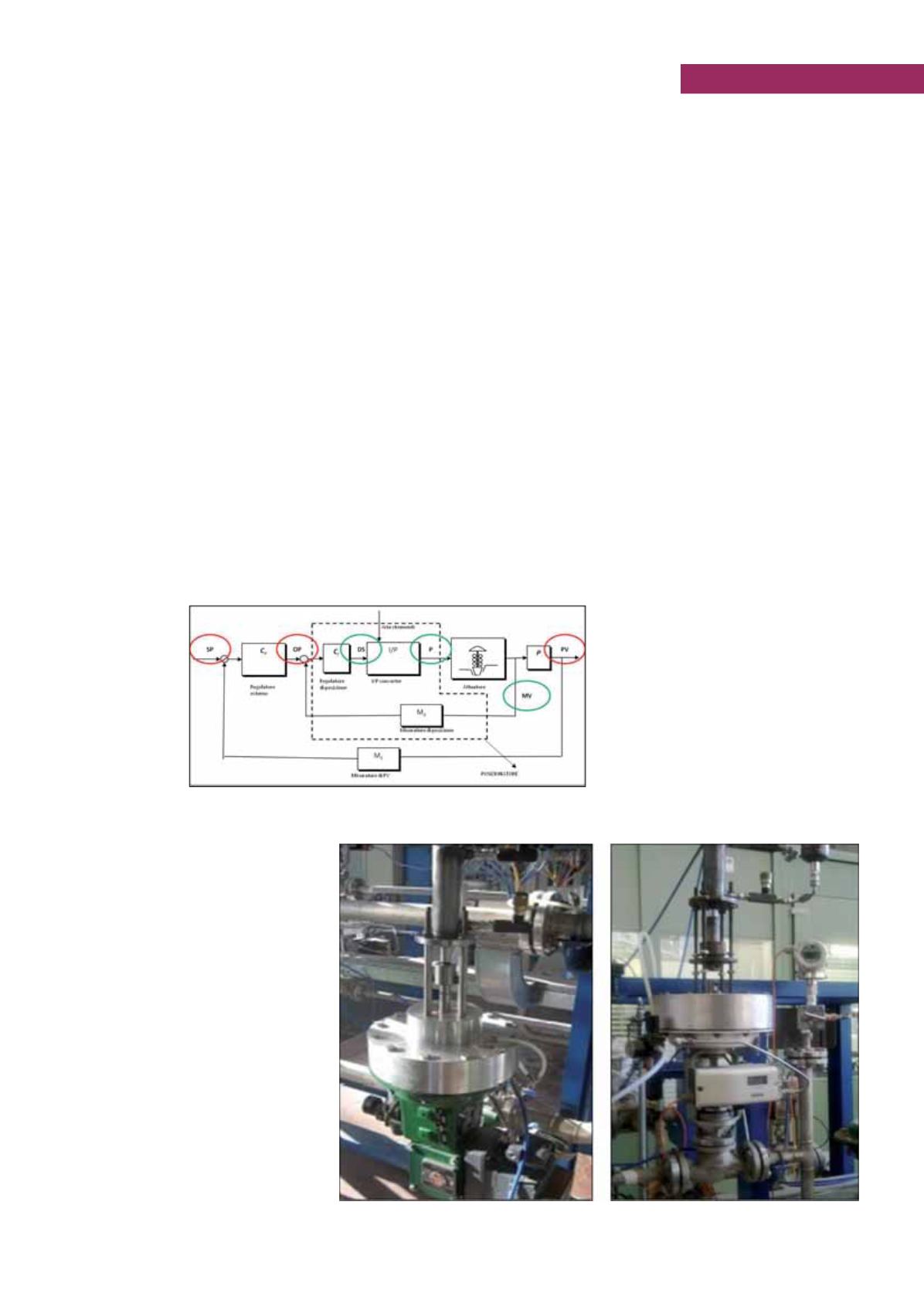

Sperimentalmente, sono stati riprodotti

numerosi malfunzionamenti e guasti tipi-

camente riscontrabili sulle valvole indu-

striali. Per fare ciò è stato impiegato un

dispositivo apposito, montato sopra il cap-

pello della valvola (

υ

figura 2

). Questa

apparecchiatura ha permesso di riprodurre

le anomalie più comuni: attrito statico,

attrito dinamico, perdita di aria e malfun-

zionamento del convertitore E/P. Ulteriori

dettagli sono riportati in

[11]

.

Nella seconda fase del progetto, l’atten-

zione è stata focalizzata sulle principali

cause di oscillazione di un loop e sulle più

comuni cause di anomalia delle valvole.

L’obiettivo è stato quello di sviluppare un

sistema (potenziato) di monitoraggio, che

tenesse conto delle variabili aggiuntive

messe a disposizione dalla strumentazione

intelligente, dando così origine ad una ver-

sione

PCU_N

, con un massimo di

N=6

variabili

.

A tal proposito, sono stati eseguiti nume-

rosi esperimenti nel campo operativo delle

valvole e delle perturbazioni sovraimposte.

Le casistiche esaminate possono essere

considerate rappresentative del comporta-

mento generale del sistema, consentendo

così di trarre alcune importanti conclu-

sioni. Le prove sono state effettuate con

Figura 1 - Diagramma a blocchi di un loop FC con posizionatore

Figura 2 - Le valvole di regolazione modificate