OTTOBRE 2015

AUTOMAZIONE OGGI 385

57

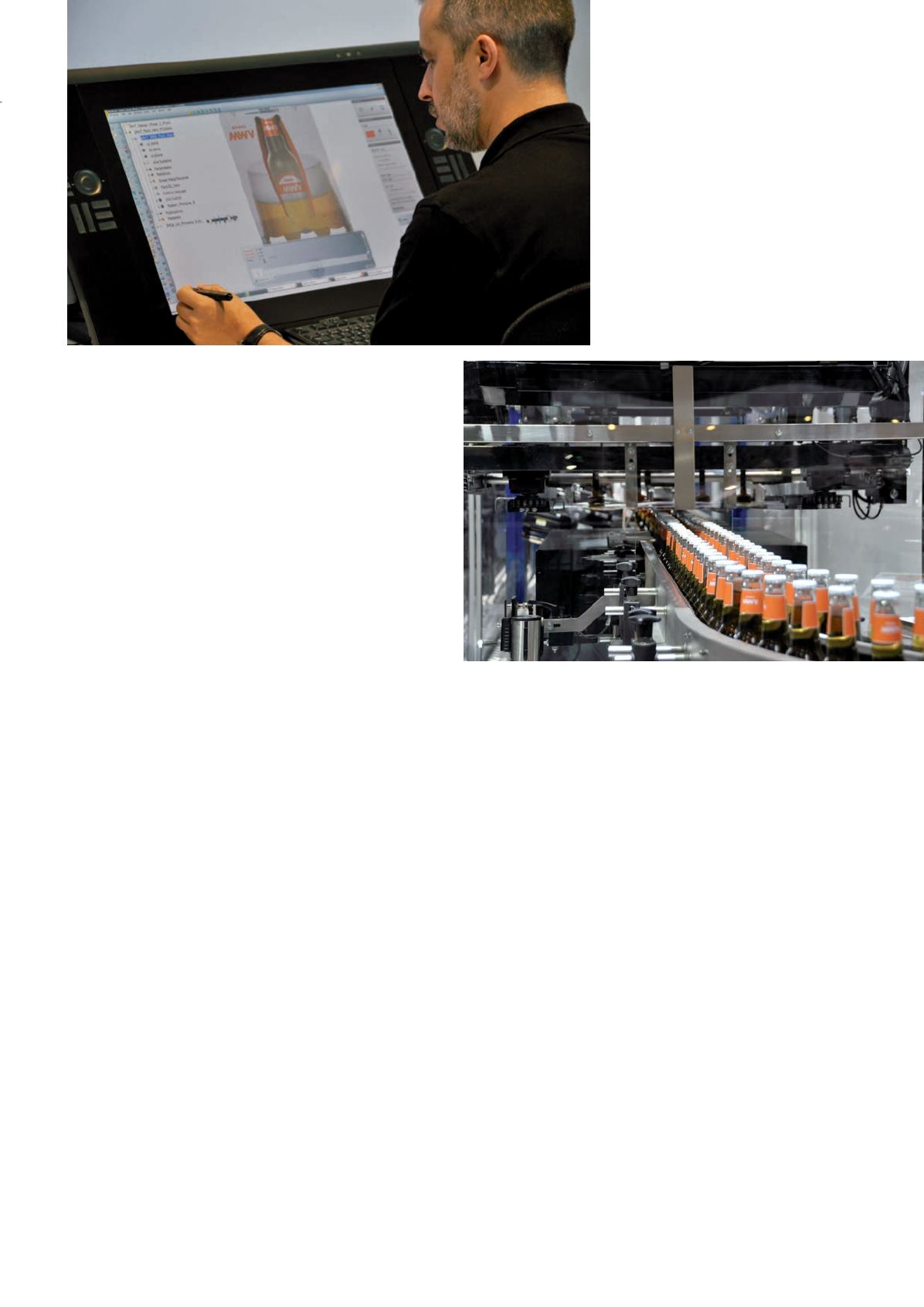

tevamo convertire velocemente in un progetto” ricorda Cecil. Oggi,

invece, utilizzando Concept Development nelle riunioni di brain-

storming, il team di MWV può valutare un ventaglio più ampio di

progetti alternativi. Tutti possono osservare un modello facendolo

ruotare e analizzare, diverse opzioni insieme al cliente, tutto in 3D.

Possono salvare un’opzione di progetto come configurazione base,

quindi procedere con l’analisi di numerose alternative, passando

da uno schizzo concettuale in 3D a svariati rendering di confezioni

in soli 30 minuti. “Dove prima impiegavamo giorni, oggi ci basta

un’ora” afferma Cecil. “Lavorando con la piattaforma 3DExperience

acceleriamo il processo di progettazione e possiamo analizzare

molte opzioni, giungendo velocemente alla soluzione migliore”.

Complementare a Perfect Package, la Industry Solution Experience

Perfect Shelf consente ai progettisti di MWV di simulare e visualiz-

zare un progetto di confezione, quindi posizionarlo su uno scaffale

virtuale insieme ai prodotti della concorrenza. “È un’evoluzione con-

creta tanto per il cliente quanto per gli ingegneri” osserva Louret.

“Grazie alla piattaforma 3DExperience possiamo avere una riprodu-

zione 3D dettagliata della confezione, che i clienti possono visualiz-

zare e analizzare, confrontandola eventualmente con altre soluzioni,

prima ancora di avere fra le mani la confezione vera e propria”.

Nuova versatilità in produzione

Lavorando in 3D non solo i progettisti possono visualizzare me-

glio gli imballaggi che stanno realizzando, ma diventa anche più

semplice e rapido passare alla fase di produzione della confezione.

Una volta finalizzato il design, MWV progetta le macchine per la la-

vorazione dei materiali e la creazione della confezione. “Poiché la

piattaforma 3DExperience integra a livello digitale tutti i dati gene-

rati, il progetto finale in 3D arriva fino all’automazione; così i nostri

progettisti di impianti possono contare oggi su un facsimile digitale

da mettere in produzione, su una macchina progettata con le so-

luzioni Single Source for Speed e Smart and Synchronized” spiega

Cecil. “L’integrazione fra i diversi processi aziendali fa risparmiare

moltissimo tempo. Abbiamo accorciato il processo del 50-60%”.

“È una rivoluzione” conferma Louret. “Nel momento stesso in cui

viene sviluppata in 3D, la confezione è pienamente compatibile

con le macchine. Possiamo prendere la confezione 3D e metterla

direttamente in macchina, senza alcun bisogno di rilavorazioni. È

un enorme passo avanti per i nostri ingegneri”.

Semplificare la produzione nel XXI secolo

Con il passaggio alla piattaforma 3DExperience, MWV ha guada-

gnato anche in flessibilità nella progettazione e nella costruzione

di macchine per imballaggio destinati ai clienti del nuovomillennio.

“La nostra ultima generazione di macchine si basa sull’idea che i

nostri clienti hanno bisogno di flessibilità e agilità per adattarsi alla

continua evoluzione del mercato” dice

Cecil. In passato molte delle operazioni

necessarie per produrre una scatola

erano ‘incorporate’ nellamacchina. Oggi,

le macchine moderne sono comandate

da software, pertanto MWV utilizza soft

ware di produzione e robotica integrata

per aggiornare le macchine. “Possiamo

progettare una macchina in grado di

produrre 30 diversi imballaggi” afferma

Cecil. “Quando le esigenze del cliente

cambiano e disegniamo nuove confezioni per soddisfare le nuove

richieste, ci basta semplicemente utilizzare la piattaforma 3DExpe-

rience per modificare il software, abilitando unamacchina esistente

alla produzione della nuova confezione. I nostri clienti risparmiano

tempo e denaro, semplificando il passaggio a una nuova genera-

zione di imballaggi”. Inoltre, collaudare le modifiche software diret-

tamente sull’impianto produttivo del cliente sarebbe impraticabile.

A questo scopo MWV conserva una copia virtuale della macchina

confezionatrice sulla piattaforma 3DExperience. Quando modifica

il software per produrre una nuova confezione, l’azienda effettua

un collaudo sulla macchina virtuale. La piattaforma simula l’intero

processo di produzione, inclusa la fustellatura e la pallettizzazione.

“Anche in questo caso si ha un notevole risparmio di tempo, per-

ché le macchine sono molto complesse” osserva Cecil. “Ci possono

volere tre settimane per configurare fisicamente una macchina in-

stallata; ora possiamo svolgere le stesse operazioni in un contesto

virtuale, molto più velocemente, senza mettere piede in fabbrica”.

Cecil sottolinea come l’approccio integrato di MWV all’imballaggio

(dalla ricerca sui consumatori, passando per la progettazione del

prodotto, fino alla produzione) si sposi perfettamente con la pro-

posta di Dassault Systèmes. “La concezione collaborativa delle so-

luzioni di Dassault Systèmes e la connettività di tutti gli strumenti

sono stati assolutamente fondamentali per realizzare la nostra

strategia” conclude Cecil. “La piattaforma 3Dexperience è la nostra

colonna portante”.

•

Dassault Systèmes -

www.3ds.comLavorando con la piattaforma

3Dexperience si accelera il processo

di progettazione e si arriva velocemente

alla soluzione migliore

La piattaforma simula l’intero processo di produzione, inclusa la

fustellatura e la pallettizzazione