OTTOBRE 2015

AUTOMAZIONE OGGI 385

36

AO

PANORAMA

zioni ad alto contenuto meccatronico che

semplifica e rende più efficiente l’approc-

cio a soluzioni di moto, dove più carrelli si

possono muovere in modo indipendente

lungo un circuito chiuso”.

Biego:

“Le fotocellule con IO-Link, nella

versione con corpo miniaturizzato, inte-

grano la possibilità di regolazione locale o a

distanza e funzionalità diagnostiche da uti-

lizzare nelle macchine di packaging, anche

in condizioni critiche. Tramite IO-Link è

possibile programmare e gestire valori di

processo e diagnostica, per una maggiore

flessibilità”.

Gaia:

“Le aziende del packaging alimen-

tare, attualmente, sono di fronte a due

pressanti richieste tra loro fortemente

connesse: un sensibile aumento del costo

delle materie prime e dell’energia e la ne-

cessità di garantire al mercato un prodotto

di elevata qualità. Gli sviluppi tecnologici

futuri saranno quindi orientati a soddisfare

queste esigenze. A mio giudizio le mag-

giori innovazioni tecnologiche che, nel

breve-medio periodo, avranno il maggiore

impatto all’interno del packaging alimen-

tare saranno legate alla scalabilità, alla mo-

dularità dei sistemi di controllo di processo

e al loro interfacciamento con l’ambiente

esterno”.

La tracciabilità elemento

chiave

A.O.:

L’automazione è una ‘chiave’ tecnolo-

gica per soddisfare le normative internazio-

nali sulla tracciabilità alimentare. Quali sono

le soluzioni applicative?

Brancaleoni:

“Come dicevamo i fattori

esterni hanno un impatto molto forte

sulle aziende del settore alimentare, che

si muovono in un ambito estremamente

dinamico e competitivo, oltre che rigoro-

samente regolamentato. Tutto ciò porta a

una seria riflessione anche sull’importanza

della sicurezza della supply chain. Basti

pensare a recenti scandali, come quello

della carne equina presente all’interno

di alimenti, per capire come le carenze

nella catena di fornitura possano avere

un impatto diretto sulla reputazione delle

aziende coinvolte e sulla loro profittabilità.

La concorrenza sul prezzo, che per il consu-

matore può essere positiva, è di fondamen-

tale importanza per produttori che cercano

di muoversi con cautela sulla sottile linea

tra il trarre il massimo dall’efficienza della

supply chain, il salvaguardare la qualità del

prodotto e, nel contempo, rispettare le nor-

mative. In linea di massima sono due le di-

rezioni nelle quali ci si muove, da una parte

l’analisi e l’ottimizzazione dell’efficienza

produttiva delle linee, di cui abbiamo par-

lato prima, dall’altra l’adozione di sistemi di

gestione dei dati, tracking e tracing, anche

attraverso l’utilizzo di tecnologie di Rfid.

L’eliminazione della registrazione manuale

dei dati di produzione a favore di sistemi

automatici permette, di fatto, di aumentare

l’affidabilità e di lavorare in tempo reale nei

casi in cui sia richiesto il richiamo tempe-

stivo dei prodotti dal mercato. L’identifica-

zione rapida e accurata dei lotti di materiali

interessati permette di ridurre la quantità

di produzione richiamata, di aumentare i

livelli di sicurezza per il consumatore e ri-

durre il danno di immagine. Un sistema di

automazione e una gestione efficiente dei

dati possono dunque contribuire a rispon-

dere alle esigenze dei produttori alimen-

tari. Tuttavia, spesso si pensa siano troppo

onerosi per le piccole emedie imprese che,

in termini di produzione, rappresentano

oltre la metà del settore. In realtà, i costi

di un’automazione sofisticata, di processi

altamente integrati e ricchi di informazioni

all’interno dello stabilimento e lungo la

supply chain, vengono compensati molto

rapidamente da risparmi in termini di effi-

cienza su tutto il sistema”.

Varotti:

“Per noi la tracciabilità alimentare

riveste un ruolo molto importante. Infatti,

all’interno della nostra soluzione Scada si

trova un potente modulo FDA, in grado di

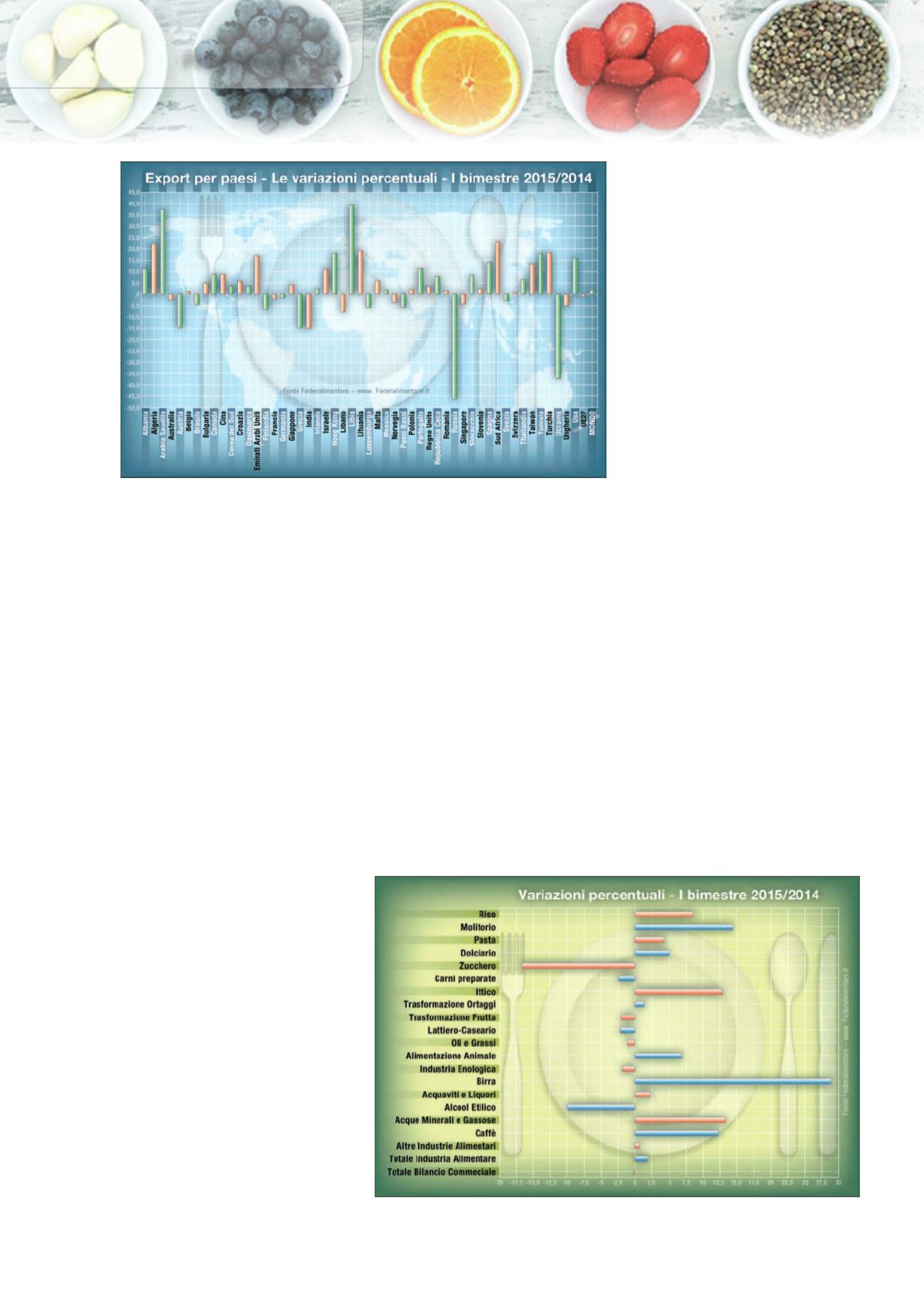

Industria alimentare: i primi Paesi di sbocco dell’export (I bimestre 2015)

Export nell’industria alimentare: le dinamiche in valuta (I bimestre 2015)

Fonte Federalimentare - www.federalimentare.it