Novembre/Dicembre 2013

■

Automazione e Strumentazione

MANUTENZIONE PREDITTIVA

speciale

66

Si parla invece di “

manutenzione su condi-

zione

” quando non si riesce a determinare con

esattezza il tempo residuo e si assume quindi

un intervallo temporale più ampio entro il quale

intervenire.

Misure di vibrazioni, rilievi a ultrasuoni,

analisi lubrificanti

In base all’applicazione sono disponibili nume-

rose tipologie di sensori e trasduttori per il sup-

porto alla manutenzione predittiva, tipicamente

quelli di velocità, accelerazione e spostamento; in

particolare quelli dedicati alle misure e all’analisi

delle vibrazioni.

Le vibrazioni sono un parametro fondamentale

per l’analisi del funzionamento delle macchine

rotanti, in quanto consentono di

diagnosticare

problemi meccanici

come l’usura dei cuscinetti,

il disallineamento, lo squilibrio e

gli accoppiamenti fuori tolleranza.

L’analisi vibrazionale permette di

individuare i difetti prima che si

manifestino, di evitare arresti di

produzione non programmati e di

identificare le condizioni correnti

della macchina o dell’impianto.

L’analisi vibrazionale

è eseguita

nel dominio delle frequenze e fa

riferimento a una specifica “firma”

vibrazionale. Una volta identifi-

cata e confermata l’origine di un problema, ven-

gono individuate le opportune azioni correttive.

Le cause di vibrazione modificano lo spettro in

maniera peculiare consentendone l’identifica-

zione. Gli accelerometri piezoelettrici miniaturiz-

zati e capacitivi risultano particolarmente adatti a

questo scopo, grazie a doti di robustezza e a una

banda operativa adeguata per catturare gli eventi

più significativi ai fini diagnostici.

Anche la

rilevazione a ultrasuoni

e l’analisi sui

lubrificanti sono attualmente riconosciute come

strategie decisive di manutenzione predittiva.

In ambito meccanico e impiantistico, la rileva-

zione a ultrasuoni si basa sull’uso di strumenta-

zione in grado di rilevare perdite (relative ad aria

compressa, vapore, vuoto, fluidi gassosi, valvole

e sistemi idraulici) ed effettuare vari tipi di ispe-

zione elettromeccanica (applicata ad esempio

a scaricatori di condensa, cavitazioni di pompe,

medi e alti voltaggi, blocchi interni di macchinari,

condizioni di cuscinetti e altri componenti mec-

canici).

L’analisi degli oli lubrificanti

permette invece

l’individuazione dei guasti attraverso la compo-

sizione chimica degli olii che lubrificano e scor-

rono nei motori e nelle utenze elettromeccaniche.

I vantaggi di queste analisi chimiche sono la

riduzione dei tempi di fermo-macchina e delle

emergenze, il calo dei consumi di lubrificante,

l’aumento della vita utile dei componenti e della

disponibilità dell’impianto, con risparmi evidenti

su tutti i costi di gestione.

L’analisi dei lubrificanti si basa su un monito-

raggio proattivo che fornisce informazioni sui

lubrificanti in senso stretto (frequenza ottimale

di ricambio, qualità chimica dell’olio, contamina-

zione particelle) e su un monitoraggio di tipo pre-

dittivo per la determinazione del grado di usura e

di efficienza delle macchine.

Termografia

La termografia a infrarossi è uno dei più validi

e utilizzati strumenti diagnostici per la manuten-

zione predittiva. Le termocamere sono gli stru-

menti ideali per le ispezioni di installazioni elet-

triche, attrezzature meccaniche, livelli dei serba-

toi, installazioni con materiale refrattario, condut-

ture, torce industriali e molte altre applicazioni.

Rilevando anomalie solitamente invisibili ad

occhio nudo, la termografia ad infrarossi permette

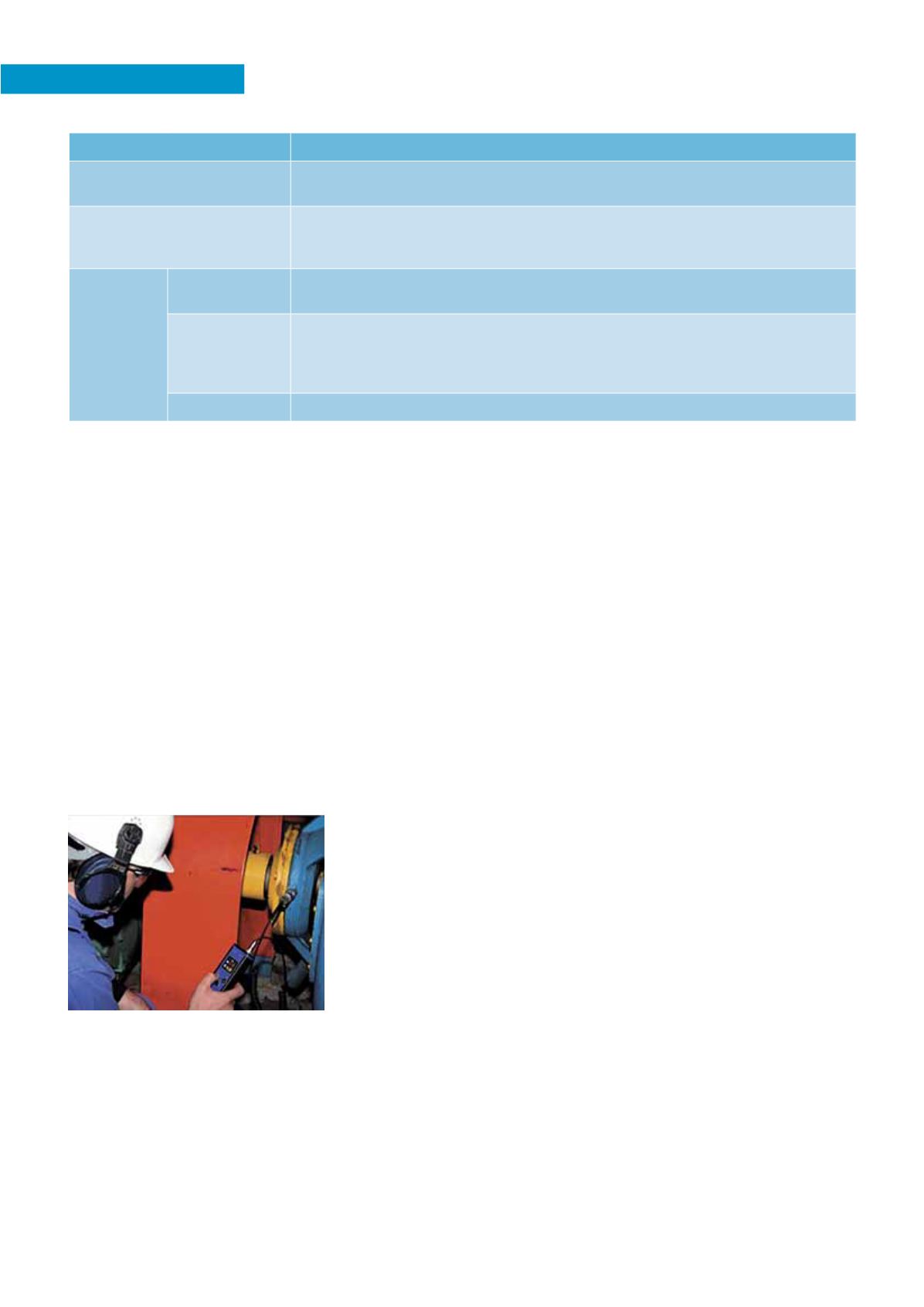

Manutenzione

Descrizione

Correttiva

(reattiva)

Manutenzione eseguita a seguito della rilevazione di una avaria ed è volta a riportare un’entità nello stato in

cui possa eseguire una funzione richiesta.

Migliorativa

(proattiva)

Insieme di azioni di miglioramento intrapreso allo scopo di migliorare l’affidabilità e la manutenibilità del

bene, mediante l’eliminazione delle cause di guasti sistematici e/o la riduzione della probabilità di com-

parsa di altri guasti.

Preventiva

(programmata)

Ciclica

Manutenzione preventiva periodica in base a cicli di utilizzo predeterminati. È un tipo di manutenzione

programmata, ovvero eseguita in accordo con un piano temporale stabilito

Predittiva

Manutenzione preventiva effettuata a seguito dell’individuazione e della misurazione di uno o più parametri

e dell’estrapolazione secondo i modelli appropriati del tempo residuo prima del guasto.

Secondo condizione Manutenzione preventiva subordinata al raggiungimento di un valore limite predeterminato.

Tabella 1 - Strategie di

manutenzione

Figura 2 - Esempio di vibrome-

tro portatile per analisi in situ