OTTOBRE 2015

AUTOMAZIONE OGGI 385

75

tatto con i fornitori, consolidato nei decenni, permette un accurato

controllo fin dalle prime fasi della filiera produttiva.

La pastorizzazione e la maturazione

- Le panne raccolte vengono

sottoposte a una prima fase di centrifugazione e, immediatamente

dopo, inviate alla pastorizzazione. Questa delicata fase del ciclo di la-

vorazione è costantementemonitorata e registrata dal sistema auto-

matizzato di supervisioneMovicon, in grado di garantire elevati livelli

di sicurezza in ottemperanza agli standard europei. Una volta pasto-

rizzate, le panne vengono lasciate riposare in modo naturale negli

appositi maturatori. Durante questa fase, il controllo costante delle

temperature permette una perfetta cristallizzazione, in funzione del

raggiungimento di un alto grado di spalmabilità nel prodotto finito.

La burrificazione

- Le panne pastorizzate vengono inviate alla fase di

burrificazione. In questa fase, i globuli di grasso presenti nella panna

si uniscono tra loro: nasce così il burro. Il sofisticato sistema Nirs (Near

infrared reflectance spectroscopy) si fa carico di controllare in modo

costante e continuo l’aggiunta di fermenti lattici e verificare tutti i pa-

rametri chimici del prodotto.

Il confezionamento e la spedizione

- Il flusso del burro dalla fase di

burrificazione alla fase di confezionamento avviene all’interno di

impianti completamente chiusi e automatizzati, senza nessun inter-

vento manuale da parte del personale. Tutto questo al fine

di prevenire qualsiasi rischio di contaminazione. Le linee di

confezionamento ad alta velocità sono ingradodi confezio-

nare tutti i formati richiesti dal mercato. Sono inoltre dotate

di confezionamentoe controllopesoautomatico. Terminate

le fasi di confezionamento, il burro, prima di essere spedito,

viene posto in ambienti refrigerati con temperature costan-

tementemonitorate e registrate, in attesa dell’esito positivo

di tutti gli accurati e severi controlli su ogni lotto da parte

dell’Ufficio Qualità. Questo permette di mantenere sempre

un alto livello di sicurezza e qualità alimentare.

Descrizione dell’impianto

L’insieme dell’impianto è costituito principalmente da tu-

bazioni e pompe, che provvedono a spostare il prodotto

secondo il processo di trattamento e secondo sequenze

automatiche ben precise, controllate da tre PLC dislocati

presso quadri elettrici in acciaio Inox, all’interno dello sta-

bilimento. Il sistema deve garantire la massima sicurezza,

sia nelle sequenze operative, sia nei parametri funzionali e

chimici, determinati per lo più da temperature precise di

esercizio e caratteristiche organolettiche, fondamentali per

la qualità e l’igiene. Lo stabilimento di produzione del burro di Par-

mareggio è gestito da un impianto di automazione che provvede a

gestire tutte le fasi di produzione del burrificio ed è composto da un

insieme di componenti e sistemi che preparano la materia prima per

la produzione di burro, ne gestiscono il processo di trattamento, fino

alla parte di confezionamento. La prima parte di impianto gestisce la

ricezionedellapannagrezza e l’inviodella stessa a vaschedi pretratta-

mento, dove la panna vienemiscelata ad acqua e burro fuso. Quindi,

la panna pretrattata viene inviata a un serbatoio polmone, dal quale

vieneprelevata e spedita alle scrematrici. Lapartepiùgrassa vienepa-

storizzata e spedita ai serbatoi dei maturatori, nei quali il prodotto su-

bisceunprocessodi raffreddamentoemiscelazione, per poi

essere inviato a macchinari burrificatori. La parte più magra

del prodotto, proveniente dalle scrematrici, viene separata

per subire anch’essa un processo di pastorizzazione, per poi

essere stoccata in appositi silos e destinata ad autocisterne

di prelievo per altri processi esterni. Tutte le sequenze au-

tomatiche e i parametri di esercizio sono controllati da una

postazione di supervisione, basata su tecnologia ScadaMo-

vicon 11.

Igiene perfetta

La perfetta pulizia è garantita dall’impianto automatico di

lavaggio e sanificazione CIP, che è la parte fondamentale

dell’impianto di produzione dello stabilimento. La defini-

zione CIP (Cleaning in Place) si riferisce ai processi di lavag-

gio automatici che si svolgono in circuito chiuso all’interno

della linea di produzione, senza alcuna necessità di smontare gli

impianti o parti di essi. Questo sistema di lavaggio presenta diversi

vantaggi. Prima di tutto un trattamento uniforme di tutte le superfici

che vengonoa contattocon il prodotto; quindi, lapossibilitàdi evitare

danni meccanici dei componenti dell’impianto dovuti allo smontag-

gio; poi, l’esclusione di eventuali contaminazioni dovute all’apertura

dell’impianto o all’impiegodi apparecchi di lavaggio. Lo svolgimento

è automatico, con fasi riproducibili e rintracciabilità dei parametri nel

sistema di rilevamento dei dati d’esercizio. Inoltre, il lavaggio CIP uti-

lizza il recupero dei detergenti, ovvero i componenti chimicamente e

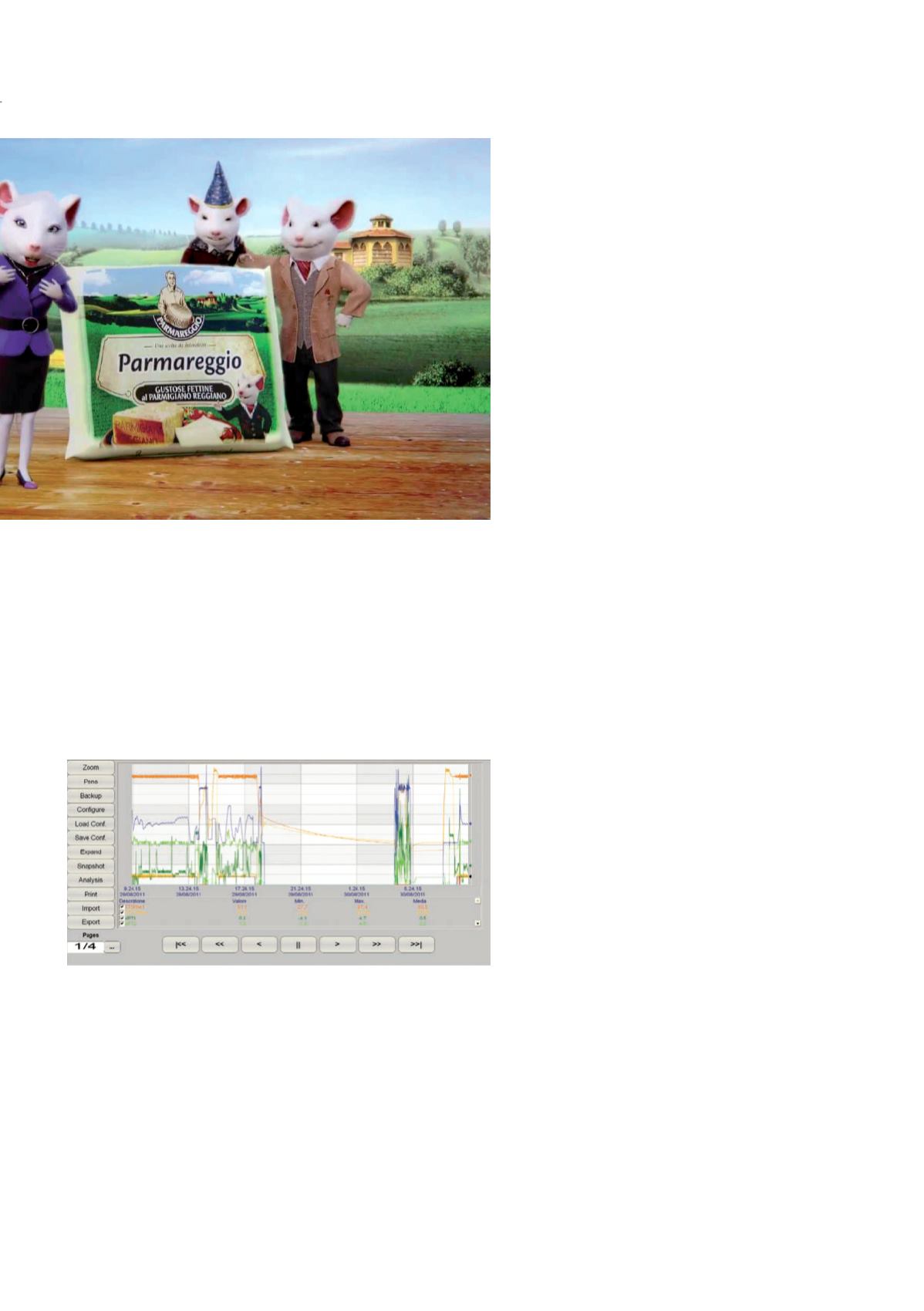

Il sistema permette di documentare nel tempo la qualità della

produzione attraverso ‘trend’e ‘data analisys’, nonché producendo

l’opportuna reportistica