MACHINE AUTOMATION 2014

13

PACKAGING AWARDS

Abstract: I nastrini fasatori o smart belt vengono uti- lizzati per prodotti alimentari che arrivano in seriale. Ogni nastro viene pilotato da un servomotore, una fotocellula poi registra i prodotti per informare il software circa la posizione. Presentiamo di seguito un esempio di come sia possibile distan- ziare e posizionare correttamente i prodotti.Gli ‘Smart Belt’ cioè i nastrini fasatori sono usati nell’ambito di si-

stemi di alimentazione per prodotti che arrivano in seriale cioè

accodati gli uni agli altri. Questo tipo di alimentazione è usato

in vari settori di macchine automatiche per packaging quali flow

wrapper, cartooning machine, dual belt ecc. Ogni nastro fasatore

è pilotato da un servomotore e per ogni nastro c’è una fotocellula

che registra i prodotti per informare il software sulla posizione del

prodotto. Il primo algoritmo ‘FB_GroupOrganizer’ ha il compito

di creare sull’ultimo nastrino A un gap costante tra i prodotti in

modo che il pitch tra i prodotti (distanza tra fronte e fronte) sia

uguale la pitch del lug conveyor. Una volta ottenuto ciò, attra-

verso correzioni su ogni nastrino, l’altro algoritmo che agisce sul

nastro A ha il compito di correggere i prodotti per inserirli sulla

posizione voluta nel lug conveyor. Nel caso di gruppi di pro-

dotti FB_GroupOrganizer li raggruppa, per esempio, a coppie e

FB_MultiplyCorrection tratta la coppia come se fosse un prodotto

singolo e la mette nella posizione voluta nel lug conveyor. Di se-

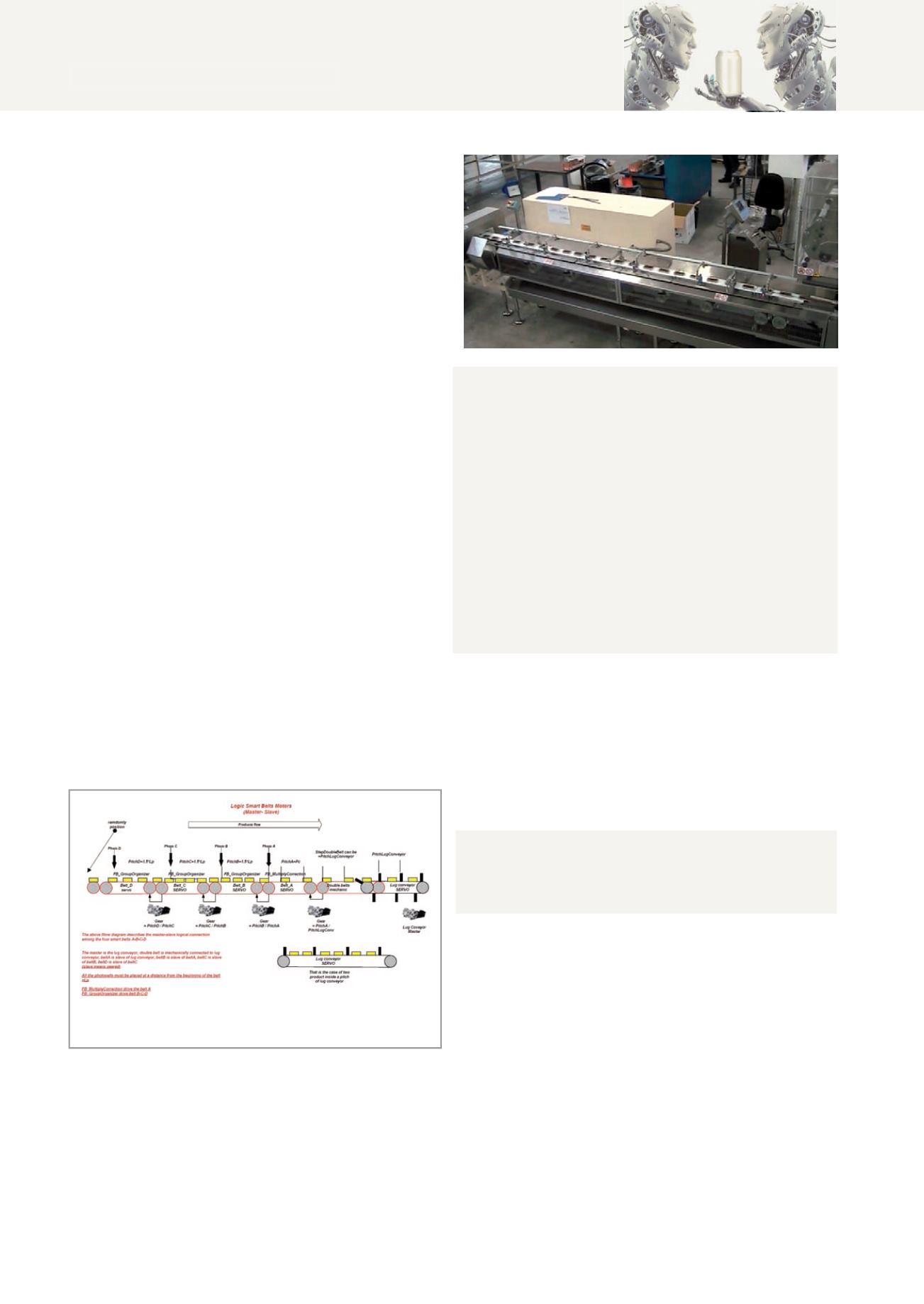

guito un esempio di struttura di nastri fasatori per alimentazione

in una catena a passo (lug conveyor).

FB_GroupOrganizer

Il gap tra i prodotti in arrivo da un nastro è aleatorio e tramite

correzioni effettuate da ogni nastrino pilotato da un servomotore

vogliamo creare sul nastro A un gap costante e dello stesso passo

del lug conveyor.

Lo stesso algoritmo ha la possibilità di creare gruppi di prodotti,

cioè introdurre per esempio 2 3-4-5 ecc... prodotti all’interno dello

stesso passo del lug conveyor.

Le specifiche possono essere:

1. Tutti i prodotti separate da un gap DR(mm) (no contact)

2. Tutti i prodotti senza gap (DR=0), (soft contact)

3. Creare gruppi di ‘n’ prodotti con all’interno del gruppo un gap di Dp (mm) e tra gruppi

un gap di Dr (mm).

Il numero di smart belt necessari per ottenere ciò dipende dai seguenti fattori:

Vpm:

velocità (numero di prodotti per minuto)

LengthProduct:

lunghezza prodotto

K:

coefficiente di frizione tra prodotto e nastro

MaxGap:

massimo gap tra prodotti sul primo nastro di arrivo (upstream)

DP:

gap tra due prodotti all’interno del gruppo

DR:

gap tra due gruppi

Dftc:

distanza tra la fotocellula e l’asse di presa

Dint:

distanza tra asse di presa ed asse di interferenza

Nastri con sistema di aspirazione o no.

Alcune definizioni:

Delivering axis: è la posizione della coda del prodotto quando

può essere considerata presa dal nastro seguente.

Interference axis: posizione della testa del prodotto quando inizia

a interferire con il nastro seguente:

Dftc: distanza tra fotocellula e delivering axis;

Dint: distanza tra interference axis e delivering axis (positivo se il

delivering axis è a valle dell’interference axis).

Caso di:

DR(DP) =0 SOFT CONTACT (contatto senza pressione)

DR(DP) <0 HARD CONTACT (contatto con pressione)

DR(DP) >0 NO CONTACT (senza contatto)

Il fronte di ogni prodotto è triggerato dalla fotocellula (triggero la

posizione del nastro in quell’istante) e conseguentemente cono-

sciamo la sua posizione rispetto alla fotocellula stessa. Quando la

coda del prodotto arriva sul delivering axis calcoliamo il gap tra

quel prodotto #2 e il prodotto #3.

Ora dobbiamo correggere il prodotto #3 rispetto al prodotto #2

accelerando (per diminuire il gap) o decelerando (per aumentare

il gap) il nastro.

La correzione è fatta con una cam sovrapposta al gear di base. La

correzione deve terminare quando il prodotto #2 arriva sull’inter-

ference axis: aspetto che lo stesso prodotto arrivi sul delivering

axis (durante questa fase di trasferimento del prodotto da un

nastro all’altro la velocità dei due nastri è uguale). È molto impor-

tante che il Dint sia negativo e di valore alto, infatti se la distanza

Dint è <0 e grande significa che l’interference axis è a destra del

delivering axis, in altri termini una volta terminata la correzione,

Smart Belt