87

rmo

maggio 2016

e controllato, con l’ausilio di robot e in ambiente chiuso,

eliminando allo stesso tempo problematiche connesse a

rumore e inquinamento.

Accuratezza e flessibilità.

L’azienda decide quindi di

rivolgersi a Tecnofirma, già conoscendo le isole di lavag-

gio che questa realizza. “Tecnofirma è unmarchiomolto

noto nel settore - racconta Bianchi -, e avevamo già visto

diversi impianti realizzati presso alcuni fornitori e altre re-

altà con cui lavoriamo. Ci siamopertanto rivolti a loro con

già un’idea piuttosto chiara di quello che volevamo: non

solo un’isola robotizzata che integrasse le fasi di lavaggio

e asciugatura, in generale e in posizionato, ma soprat-

tutto che offrisse il massimo grado di flessibilità”. Beta-

motor produce infatti numerose varianti di pezzi, con

immersione con sistema a set idrocinetico, mentre le suc-

cessive operazioni di asciugatura venivano svolte manual-

mente. Questo comportava però un primo problema dal

punto di vista dell’accuratezza: infatti, i nostri pezzi presen-

tano forature profonde, inerenti anche ai circuiti dell’olio,

piuttosto critiche dal punto di vista della pulizia, e in certi

casi il semplice lavaggio a immersione non consentiva una

pulizia ottimale. Questa veniva quindi compensata dall’o-

peratore mediante soffiatura manuale, con un processo

pertanto non ripetibile, affidato solo alla sua buona cura”.

L’esigenza era pertanto doppia, ossia poter lavare i pezzi

anche in posizionato, incrementando l’accuratezza del la-

vaggio mediante l’impiego di ugelli in posizioni determi-

nate, e quindi integrare nella cella anche l’operazione di

soffiatura, in modo da rendere l’intero processo ripetibile

Lavaggio robotizzato ad hoc

La soluzione di lavaggio e asciugatura sviluppata da Tecnofirma per Betamotor, battezzata

con il nome di Flexibox 1200-800, è una macchina completamente nuova, realizzata

impiegando tecnologie che l’azienda già conosceva e impiegava. “La parte di novità di

quest’isola - illustra Adriano Archetti, responsabile commerciale Tecnofirma che ha seguito

il progetto -, consiste nell’aver cercato di disegnare la soluzione sulla realtà e sul modo di

lavorare del cliente. La macchina offre totale flessibilità, potendo trattare in promiscuo lotti

di pezzi con caratteristiche diverse, ed è predisposta per diversi cambi di pinze per presa

pezzo, preparandoli lavati al montaggio delle varie commesse”. La cella viene caricata

con il tipo di pallet in uso in Betamotor, sfruttando a pieno ciò che già era presente nello

stabilimento: contenitore che può essere composto da diversi strati, avendo solo cura che

i particolari presenti su uno stesso ripiano siano delle stesse dimensioni, onde garantire

uno spessore omogeneo. Al variare della tipologia di pezzi è sufficiente solo riconfigurare

l’aggancio della pinza del robot, potendo riutilizzare l’impianto in maniera completa. “Ciò

risponde al tipo di produzione di Betamotor, ovvero di nicchia con piccoli lotti di pezzi con

caratteristiche differenti, per cui l’esigenza era avere un solo impianto di lavaggio che

coprisse tutte le esigenze in maniera estremamente versatile. L’idea è stata sviluppata con

Betamotor, ma puntiamo molto sulle possibili applicazioni della nuova soluzione, in quanto

è facilmente declinabile in altre realtà, e non solo per chi fa moto, ma in generale per tutte

le aziende che fanno lavorazioni meccaniche di diverse tipologie di pezzi e particolari”.

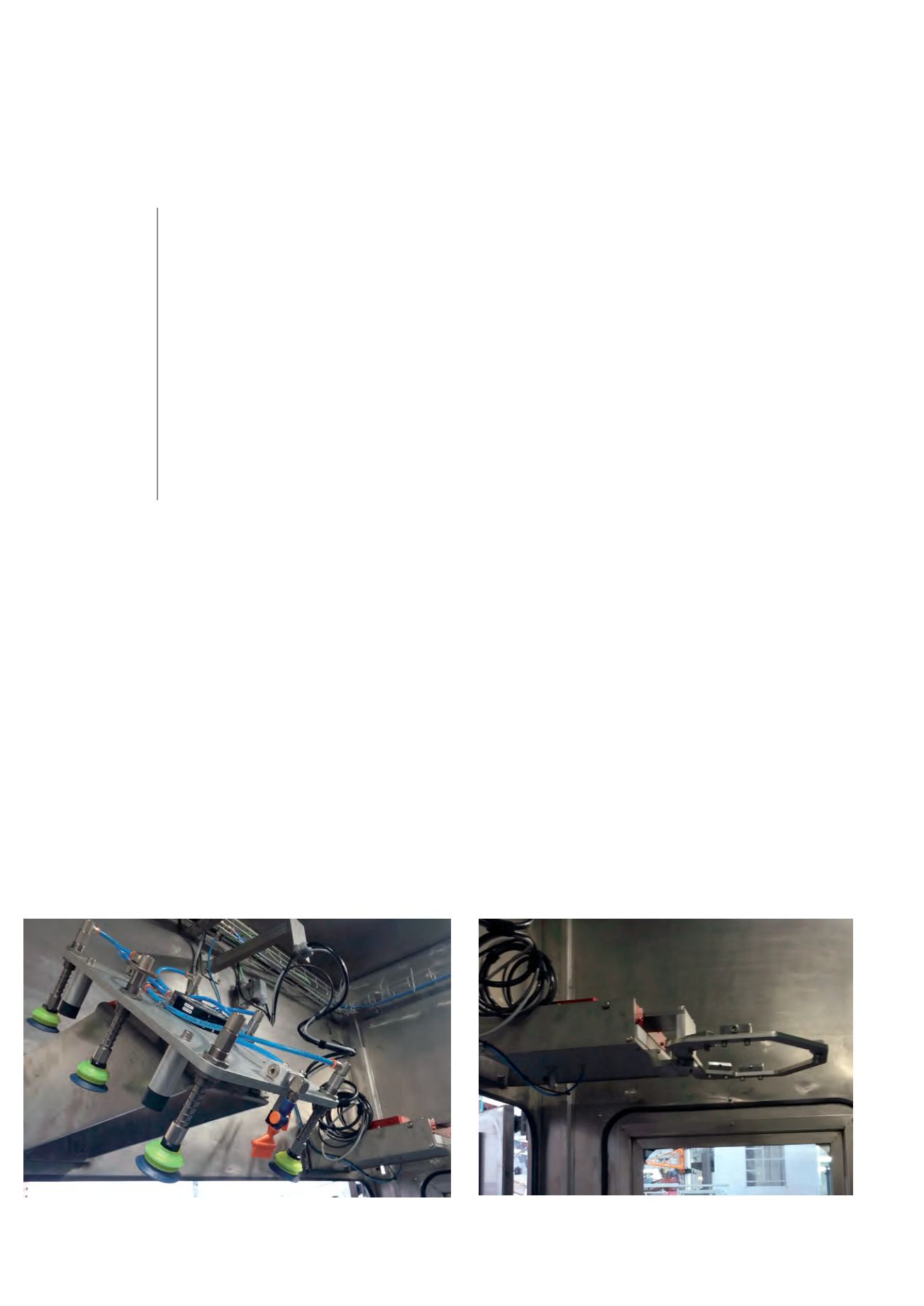

L’artiglio per il cambio interfalda e l’unità di visione.