FEBBRAIO 2017

FIELDBUS & NETWORKS

29

interpretati e visualizzati in trend, modelli e mappe, diventando fonti di

informazioni preziose e facilmente interpretabili, permettendo un controllo

ottimale dei processi. Le informazioni raccolte vengono infine salvate sul

cloud locale tramite MES.

Comunicazione a banda larga

Un ruolo fondamentale dal punto di vista tecnologico per abilitare questa

realizzazione è stato svolto anche dai protocolli di comunicazione e, in

particolare, da CC-Link IE di CC-Link Partner Association (Clpa). Uno dei re-

quisiti fondamentali in ambito IIoT è infatti la disponibilità di prestazioni in

tempo reale per le applicazioni industriali anche quando, come in questo

caso, la mole di dati che viene generata e condivisa tra diversi disposi-

tivi per garantire una panoramica trasparente sui processi, è veramente

notevole. In questi casi è dunque basilare disporre di soluzioni a banda

larga come CC-Link IE, attualmente l’unico protocollo aperto per Industrial

Ethernet operante a velocità di livello Gigabit. Oltre a essere la tecnolo-

gia Ethernet industriale che offre la maggiore velocità di trasmissione,

la rete CC-Link IE consente di integrare con facilità qualsiasi dispositivo

di campo, dotato di comunicazione Ethernet, grazie al protocollo Slmp

(Seamless Message Protocol).

Risultati concreti

Questa applicazione ha evidenziato con forza come l’adozione di una

soluzione IIoT finalizzata a migliorare la produttività attraverso funzioni

innovative possa portare a risultati concreti e importanti. Basti pensare

che, grazie ai test effettuati, Intel ha stimato un risparmio di 9 milioni di

dollari, derivante dalla riduzione dei costi e dal miglioramento dei processi

produttivi.

La soluzione sviluppata ha infatti migliorato i tempi di attività dei sistemi,

aumentato la produttività riducendo al minimo il numero di pezzi destinati

allo scarto, abilitato l’analisi preventiva in linea e ridotto drasticamente i

difetti dei componenti.

Mitsubishi Electric - Factory Automation

it3a.mitsubishielectric.comI

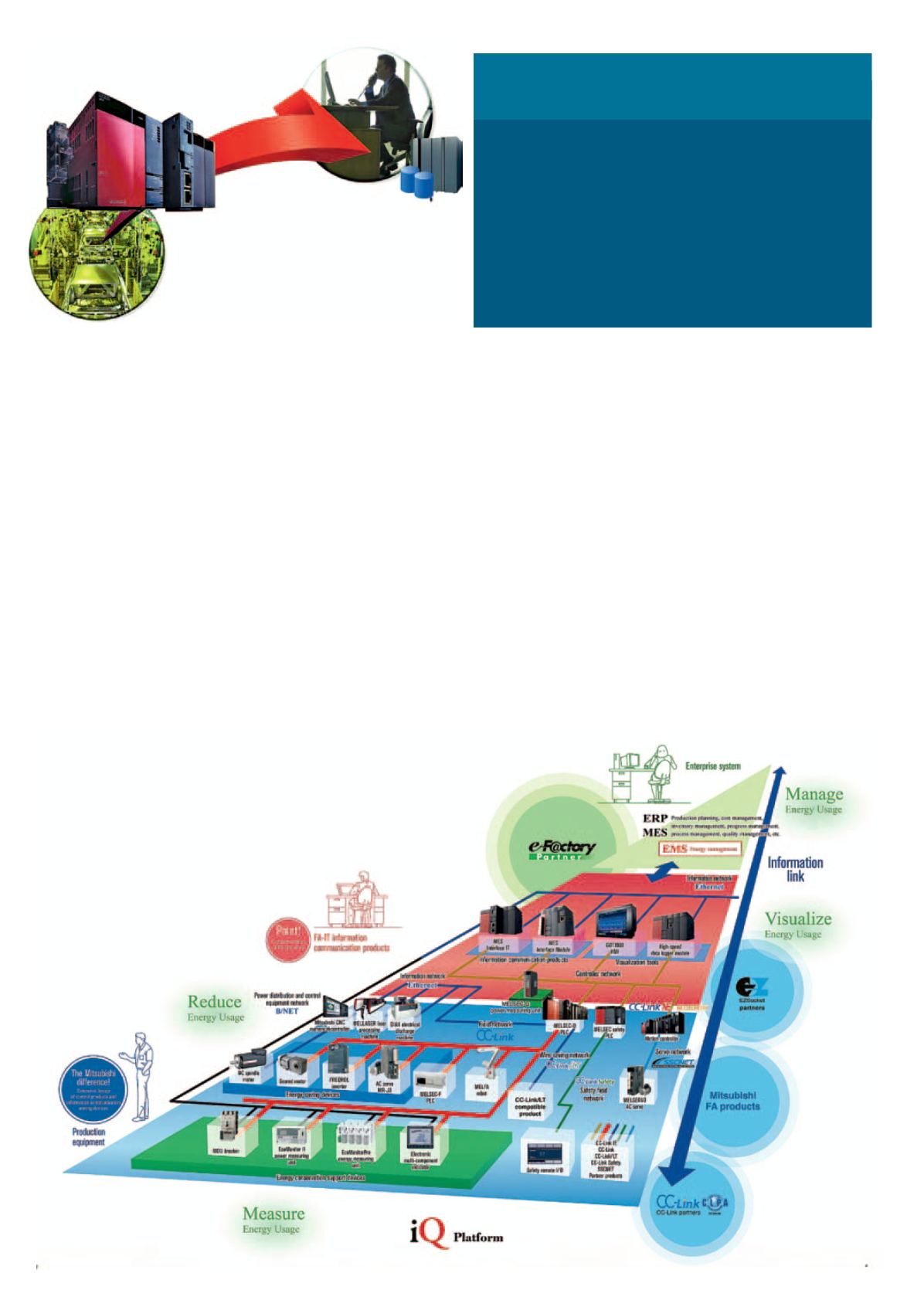

Il progetto realizzato nello stabilimento Intel di

Penang nasce da una collaborazione tutta interna

a e-F@ctory Alliance, una partnership tra oltre

3.000 aziende in grado di fornire soluzioni a livello

di campo, di controllo, di processo e di business,

tutte interoperabili e accomunate dall’adozione di

un unico standard per permettere al cliente finale di

disporre di una soluzione davvero completa.

E-F@CTORY ALLIANCE

Gli ‘small data’ provenienti dai dispositivi

in campo vengono trasmessi tramite rete

CC-Link IE ed elaborati per divenire big data

L’applicazione utilizza fra l’altro la piattaforma

di automazione multi-CPU iQ-Platform

di Mitsubishi Electric