NOVEMBRE 2016

FIELDBUS & NETWORKS

36

DAL LEGNO ALL’INFISSO

IN 60 SECONDI

GRAZIE A UNA LINEA PROGETTATA SU PIATTAFORMA SYSMAC DI OMRON, WORKING

PROCESS È RIUSCITA A RIUNIRE TUTTI I PROCESSI DI LAVORAZIONE DEGLI INFISSI IN

UN’UNICA LINEA AUTOMATIZZATA SICURA

di

Orsola De Ponte

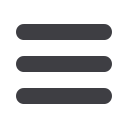

P

iù di 16 anni nello sviluppo di macchine per la lavorazione

del legno hanno permesso a Working Process, detentrice dei

marchi CML e WP, di conoscere le esigenze del mercato del

serramento, ideando soluzioni innovative per semplificare i

processi e ridurre i costi di gestione. La somma delle com-

petenze maturate da questa azienda sita a Niviano di Rivergaro, a pochi

chilometri da Piacenza, sta tutta nella nuova linea per la produzione di

infissi sviluppata per un noto marchio francese, ampiamente conosciuto

nel settore. La soluzione, che si snoda per una lunghezza totale di circa 120

metri, è stata pensata con l’obiettivo di migliorare il livello di automazione,

ridurre i tempi morti e permettere l’impiego di manodopera non specializ-

zata: da una semplice verga di legno grezzo della lunghezza di circa 6metri

lamacchina è infatti in grado di ricavare cinque pezzi completamente finiti,

ovvero torniti, fresati, forati, squadrati, profilati internamente ed esterna-

mente e lavorati nei suoi particolari, in circa 60 secondi. “La nostramission

è quella di migliorare il livello di flessibilità in un settore produttivo da

sempre piuttosto rigido” spiega Filippo Schegginetti, responsabile mar-

keting dell’azienda. “Oggi, grazie alla collaborazione di un partner come

Omron, siamo in grado di eseguire più lavorazioni con un’unica linea, in

pratica, dall’elemento grezzo riusciamo a produrre un prodotto finito che

deve essere solo assemblato e mandato in verniciatura”.

Più di 200 assi controllati, in totale sicurezza

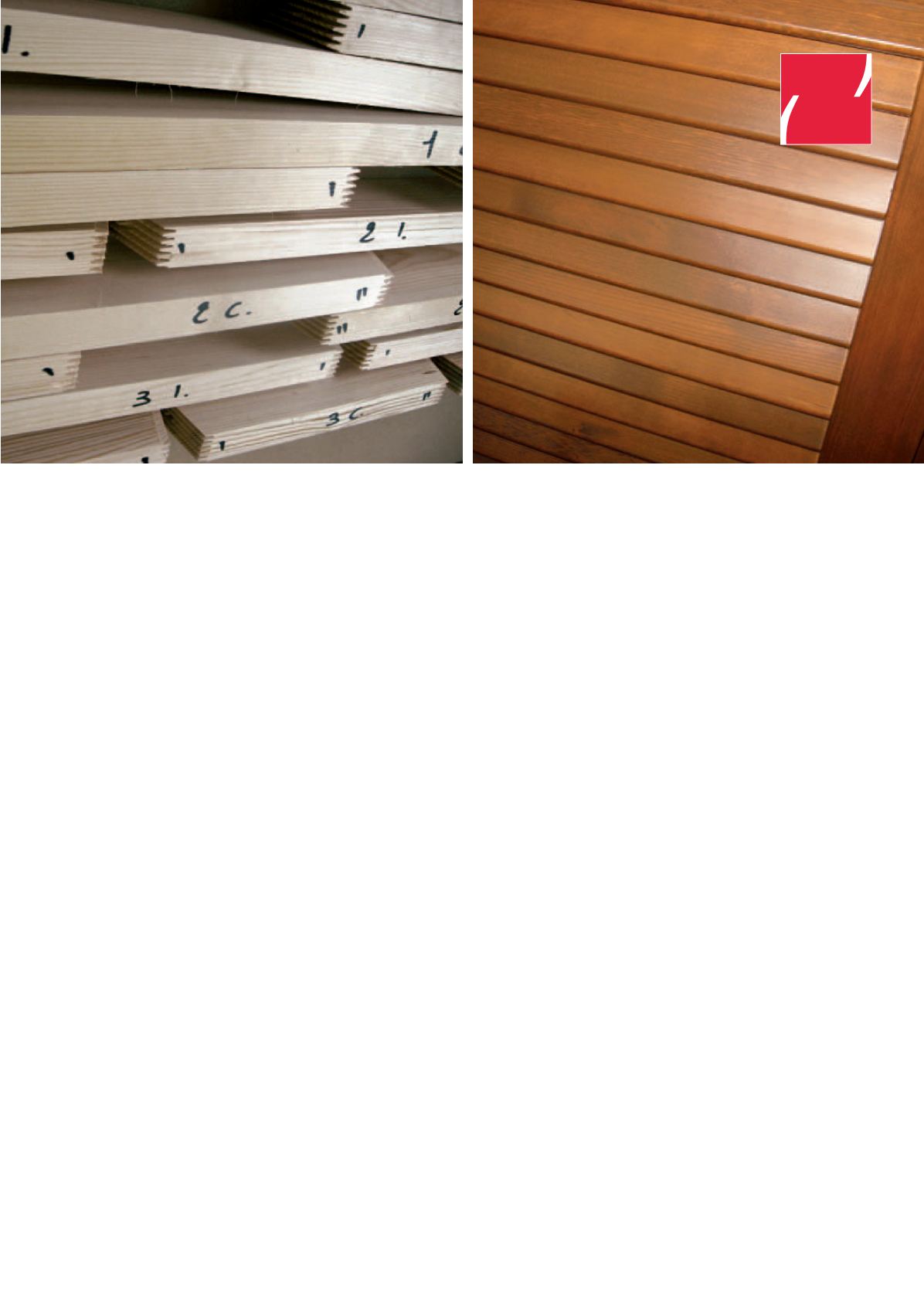

La nuova linea infissi a marchio CML, sviluppata da Working Process si

basa su una serie di stazioni specializzate per singole lavorazioni (tornitura

su più lati, foratura, fresatura, profilatura), collegate fra di loro attraverso

una serie di componenti d’automazione, fra cui inverter e servoaziona-

menti Omron (V1000, J1000, A1000). “Questa linea è il perfetto connubio

fra le competenzematurate nell’ambito delle soluzioni flessibili basate su

CNC e quelle più tipiche del mondo delle linee ad alta capacità produt-

tiva. È una linea dalle dimensioni molto importanti che sfrutta l’elevato

gradiente di libertà e di flessibilità” spiega Schegginetti.

Per governare la complessità, in quanto in totale vi sono più di 200 assi

controllati, Working Process ha optato per il machine controller centrale

Omron NJ e per un controllore di sicurezza NX-SL (3500) per la gestione

dei ripari, delle linee di parzializzazione di potenza, di tutti i circuiti di sa-

fety torque off e di verifica EDM. Un controllo a doppio canale e incrociato

provvede a verificare che i dispositivi di sicurezza siano in funzione, non-

ché a valutarne lo stato di attivazione e disattivazione.

L’insorgere di qualsiasi anomalia genera tempestivamente la messa in

sicurezza della zona e facilita l’intervento dell’operatore per le operazioni

di manutenzione e ripristino.Working Process, inoltre, ha offerto al cliente

finale la facoltà di interagire con alcune parti della linea anche mentre

questa è in lavorazione, così da garantire la continuità delle attività anche

in fase di manutenzione. Le linee di alimentazione sono state per questo

sdoppiate, inmodo da abilitare la gestione del magazzino utensili indipen-

dentemente dalla produzione e consentire all’operatore di intervenire in

una zona protetta: “I motori si disattivano nel momento in cui lo sportello

di accesso viene aperto” puntualizza Andrea Gardella, automation engi-

neer dell’azienda.

Dossier

Fieldbus & Networks