NOVEMBRE 2015

FIELDBUS & NETWORKS

64

Fieldbus & Networks

è stata realizzata con tre

modem e un convertitore

RS232/485, tutti alla velo-

cità di 19.200 bps. In questo

modo, si sono ottenuti tempi

di risposta complessivi del

sistema che stanno entro i

200 ms in lettura e i 400 ms

in scrittura.

Gestione valvola

motorizzata

Nei sistemi di automazione

e telecontrollo degli acque-

dotti la valvola motorizzata

riveste una particolare im-

portanza, dal momento che

al buon funzionamento dell’attuatore è

demandata la gestione dell’intero pro-

cesso di comando, sia locale sia remoto.

La scelta di un attuatore di alta qualità

è condizione necessaria, ma non suffi-

ciente, per assicurare un buon livello di

affidabilità: un ruolo importante svolge il

sistema di automazione lo-

cale, che si sostituisce alle

funzioni manuali normal-

mente svolte dall’operatore.

La gestione di una valvola

motorizzata tramite una lo-

gica programmabile (PLC)

realizzata secondo il criterio

dell’intelligenza distribuita

assolve perfettamente ai

compiti richiesti. Essa, in-

fatti, è governata da un PLC,

il quale, tramite il software

installato, gestisce il funzio-

namento dell’attuatore in

modo autonomo e indipendente dal col-

legamento con l’unità centrale. L’unità

periferica, dopo aver ricevuto il comando

di movimentazione dell’attuatore, gesti-

sce autonomamente tutte le funzioni di

governo dello stesso, senza alcun ausilio

dell’unità centrale. Il controllo dell’at-

tuatore è del PLC, che gestisce i sensori

di fine corsa, gli allarmi di coppia mas-

sima, il surriscaldamento e la protezione

termica del motore. Questa architettura

prevede il collegamento diretto di tutti

i sensori al PLC, ivi compresi i pulsanti

di apertura e chiusura e il comando del

gruppo teleinvertitore direttamente dalle

rispettive uscite della logica (si veda Fi-

gura 2). Tutti i sensori sono così collegati

ai rispettivi ingressi digitali e analogici, in

modo da trasferire all’unità centrale tutti

i dati necessari per la visualizzazione di

tutte le funzioni e le eventuali anomalie

di funzionamento. Il software di gestione

locale, installato a bordo del PLC, per-

mette un controllo totale dell’attuatore e

la gestione degli allarmi e malfunziona-

menti, bloccandone il movimento nei casi

in cui la presenza di un allarme ne pre-

giudichi lo stato. Tutte le apparecchiature

elettroniche ed elettromeccaniche sono

installate fuori dai pozzetti e lontano da

ambienti umidi, tali da pregiudicare il fun-

zionamento dell’attuatore. I comandi e le

segnalazioni con cui è equipaggiata l’u-

nità periferica consentono una completa

gestione locale e remota dell’attuatore,

con la visualizzazione di tutti gli stati fun-

zionali e di allarme. La gestione dell’at-

tuatore è realizzata con otto ingressi

digitali, un ingresso analogico e quattro

uscite digitali a relè, che consentono il

completo controllo e acquisizione allarmi

di ogni valvola.

Passando al software

È stato scelto come supervisore lo

Scada distribuito da Panasonic Electric

Works Italia. Le variabili di acquisizione

e comando sono state suddivise in due

grandi fasce: gestione serbatoi e discen-

derie; gestione quadri comando valvole

di scarico e sezionamento. Nella realiz-

zazione del database è stata privilegiata

la gestione delle variabili dei serbatoi,

con la definizione di un tag per ciascuna

variabile. Per quanto concerne, invece, la

gestione delle variabili dei quadri locali,

si è ricorso a tecniche di ‘splitting’, ac-

corpando su una word a 16 bit tutti gli

stati di un quadro, dal momento che que-

ste variabili vengono gestite solamente

nella fase di scarico della condotta.

Panasonic Electric Works Italia

www.panasonic-electric-works.itPLC Panasonic serie FP0R

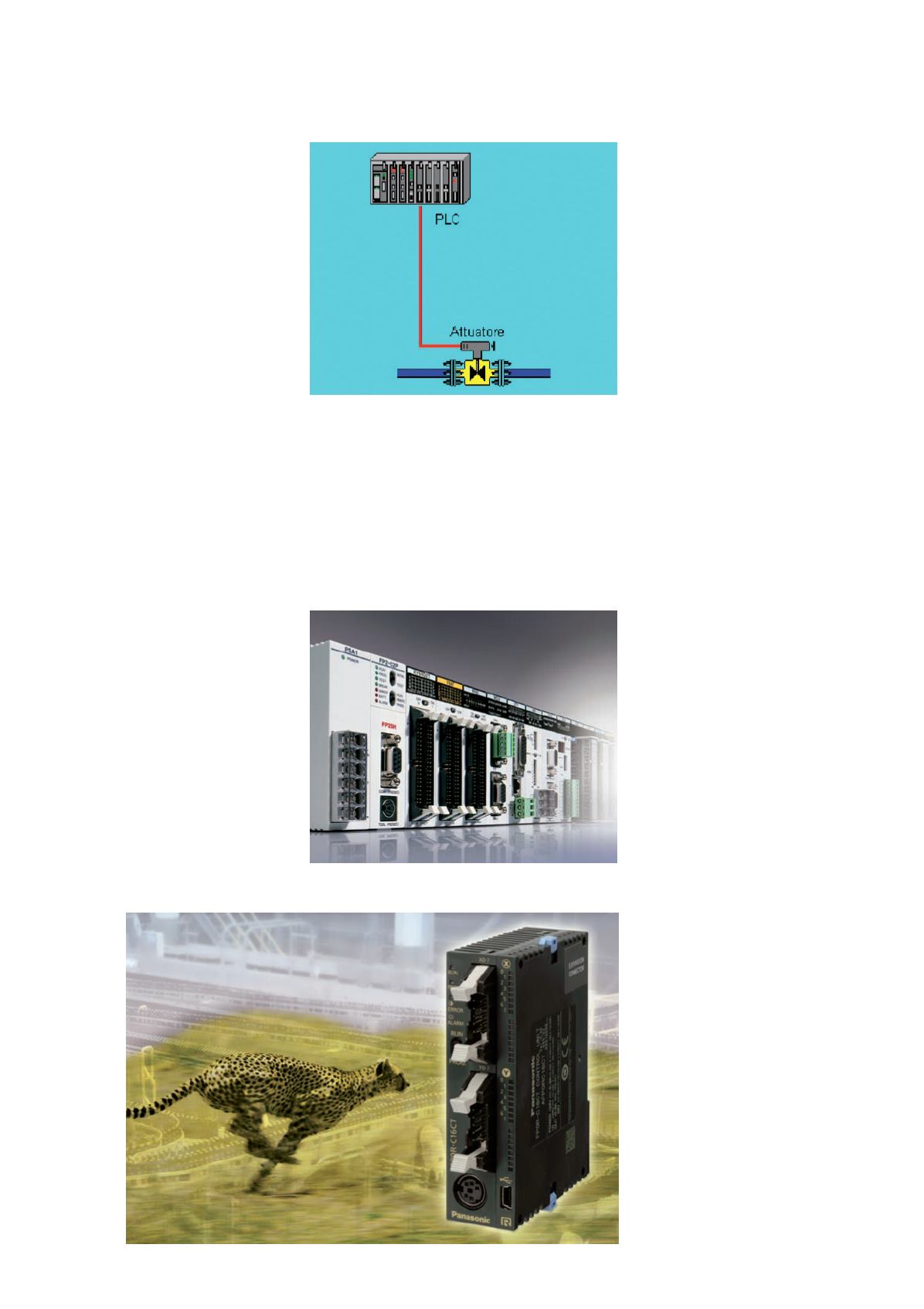

Figura 2 - L’architettura scelta prevede il

collegamento diretto di tutti i sensori al PLC

PLC Panasonic serie FP2SH