FEBBRAIO 2015

FIELDBUS & NETWORKS

49

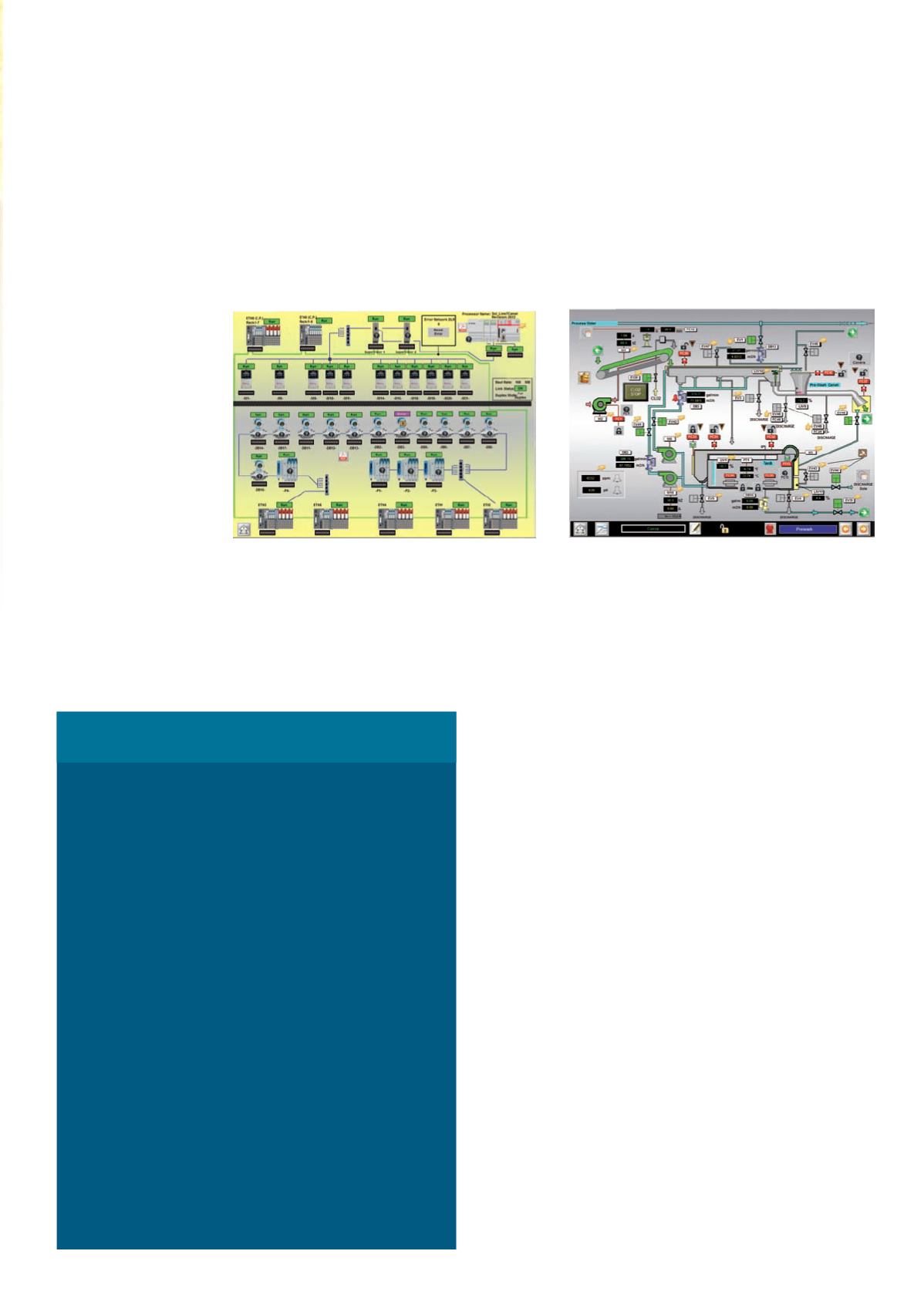

Una soluzione integrata su Ethernet/IP

Turatti ha scelto di equipaggiare gli impianti di lavaggio con la piattaforma

PlantPax di Rockwell Automation, in modo da fornire al cliente finale una

soluzione integrata per il controllo di processo, la sicurezza, la connetti-

vità e la gestione della strumentazione di processo, interamente basata

su Ethernet/IP. La piattaforma PlantPax per ognuno degli otto impianti

di lavaggio insalata realizzati da Turatti prevede un controllore program-

mabile di automazione (PAC) con funzionalità di sicurezza e quattro pan-

nelli HMI connessi su un’unica rete Ethernet/IP in architettura ad anello.

Alla stessa rete Ethernet/IP sono collegati dodici flussimetri Promag 53

di Endress+Hauser e quattro valvole EX260 di SMC, a loro volta inter-

connessi in rete a stella Ethernet/IP. La connessione diretta tra strumen-

tazione, HMI e controllore

si basa su una soluzione di

connettività integrata della

piattaforma PlanPax, che in-

clude anche cinque switch

unmanaged, quattro switch

embedded e moduli I/O

con schede Ethernet a due

porte, con I/O standard e I/O

safety. La soluzione è com-

pletata da 14 inverter che

gestiscono il funzionamento

di nastri e ventilatori e, allo

stesso tempo, controllano

le pompe da 11 kW di ricir-

colo e di spinta dell’acqua e

dell’insalata. Al PAC compe-

tono la gestione delle funzioni di safety, il controllo e la regolazione degli

step principali di lavaggio e trattamento, inclusi gli scambiatori di calore:

caricamento insalata in prelavaggio, immersione in prelavaggio, succes-

sivo passaggio nella zona di lavaggio a caldo e in quella di lavaggio a

freddo, uscita con pesatura finale. I pannelli HMI, due installati nella zona

di lavaggio a caldo, uno in quella a freddo, uno nel quadro di manuten-

zione e un quinto per la gestione complessiva di storico e scambio dati,

integrano il software FactoryTalk ViewME per il monitoraggio e la super-

visione locale dei parametri di processo (temperatura, pressione, portata,

pH). La soluzione HMI prevede anche la possibilità di condividere i dati

di monitoraggio e di diagnostica in remoto tramite web browser. Per la

programmazione della piattaforma PlantPAx è stato utilizzato l’ambiente

di sviluppo RSLogix 5000:

“Con un unico tool di sviluppo software fornito da Rockwell Automation

abbiamo potuto configurare anche gli strumenti Endress+Hauser e pro-

grammare le funzionalità di controllo e di safety” puntualizza Gaffarelli.

Costi e qualità sotto controllo

Scegliere PlantPax ha significato per Turatti innanzitutto snellire i tempi di

realizzazione degli impianti. “Grazie a un ambiente di sviluppo software

integrato come RSLogix 5000 il nostro team ha ottimizzato non solo i

tempi di programmazione e configurazione di I/O, strumentazione, logica

e safety, ma anche quelli successivi di installazione in campo” spiega

Gaffarelli. Inoltre, Turatti ha consegnato al cliente finale degli impianti di

lavaggio dotati di una soluzione di controllo basata su un unico backbone

Ethernet/IP per HMI, logica, sicurezza, pneumatica, strumentazione di

processo, che ha conferito una maggiore sicurezza complessiva a livello

operativo e ha garantito un collegamento diretto tra i dispositivi in campo

e quelli di controllo e supervisione, con la possibilità di trasmissione dati

in realtime. “Con una rete Ethernet/IP in architettura ad anello la comu-

nicazione è più sicura, si minimizza il rischio di eventuali interruzioni nella

trasmissione dei segnali e si favorisce una maggiore continuità delle

funzioni di controllo e di safety” commenta ancora Gaffarelli. PlantPax

ha aperto la strada a un controllo multi-loop e di regolazione automatica

dei parametri principali di processo che ha permesso al cliente finale di

Turatti di tenere sotto controllo costi operativi e qualità del prodotto, oltre

ad avere a disposizione un sofisticato sistema di diagnostica, gestione

allarmi e accesso da remoto ai dati dell’impianto.

“Il nostro cliente finale ha riscontrato un migliore troubleshooting, una

maggiore velocità di lavorazione e una riduzione significativa dei fermi

macchina, fino all’80%” conclude Gaffarelli. “Senza dimenticare che, gra-

zie all’HMI della piattaforma PlantPax, i dati sono fruibili agli operatori

nel formato più idoneo e sono facilmente visualizzabili grazie alle videate

user-friendly di FactoryTalk.

Gli operatori, tra l’altro, possono anche visualizzare manuali tecnici e

istruzioni di allarme direttamente dal pannello HMI, mentre il browser

web integrato conferisce la massima accessibilità ai dati di impianto”.

Rockwell Automation -

www.rockwellautomation.itLa soluzione di controllo di processo PlantPax

Rockwell Automation installata include:

•

1 Allen-Bradley CompactLogix L43S

•

4 Allen-Bradley PanelView Plus

•

12 flussimetri Promag 53 Endress+Hauser

•

4 valvole EX260 SMC

•

5 switch unmanaged Allen-Bradley Stratix 2000

•

4 switch embedded Allen-Bradley Etap 1783

•

Moduli Allen-Bradley Point I/O con schede

Ethernet a due porte Point I/O 1734-Aentr, con

I/O standard e I/O safety

•

14 inverter Allen-Bradley PowerFlex 40

e PowerFlex 400

•

Software HMI FactoryTalk View ME

•

RSLogix 5000

Vantaggi:

•

ottimizzazione dei tempi di programmazione e

installazione in campo;

•

migliore troubleshooting;

•

riduzione dei fermi macchina fino all’80%;

•

visualizzazione di manuali tecnici e istruzioni di

allarme direttamente nell’HMI;

•

massima accessibilità ai dati di impianto.

IL RISULTATO FINALE

La soluzione HMI prevede la possibilità di

condividere i dati di monitoraggio e di diagnostica

in remoto tramite web

La rete Ethernet/IP in architettura ad anello offre una

comunicazione più sicura e favorisce una maggiore

continuità delle funzioni di controllo e safety