complicato dal fatto che l’intero sito è in zona pericolosa, catalogata

secondo la direttiva Seveso II”.

Un progetto ‘step by step’

Quando si è trattato di eseguire un revamping dell’impianto, Poli

ha optato per una soluzione su bus di campo in tecnologia Pro-

fibus, ma ha dovuto lottare non poco contro lo scetticismo della

proprietà: “I responsabili in Francia inizialmente mi hanno detto

se ero matto! Ma ho avuto l’appoggio dei miei superiori e così

siamo andati avanti”. L’aggiornamento del sito ha comportato più

passaggi. Si è prima proceduto al revamping del parco serbatoi

interrato utilizzato per lo stoccaggio della materia prima. Per que-

sto è stato utilizzato il sistema I/O remoto in Profibus IS RPI di

Pepperl+Fuchs, ponendo tre armadi metallici in zona pericolosa,

in punti ‘strategici’; sempre in zona pericolosa è stato posto un

pannello operatore per il monitoraggio e il controllo della gamma

Termex di Pepperl+Fuchs, tramite il quale gli addetti possono osser-

vare i diversi valori acquisiti in campo, per esempio la temperatura.

La rete Profibus permette la comunicazione tra la strumentazione,

MAGGIO 2014

FIELDBUS & NETWORKS

77

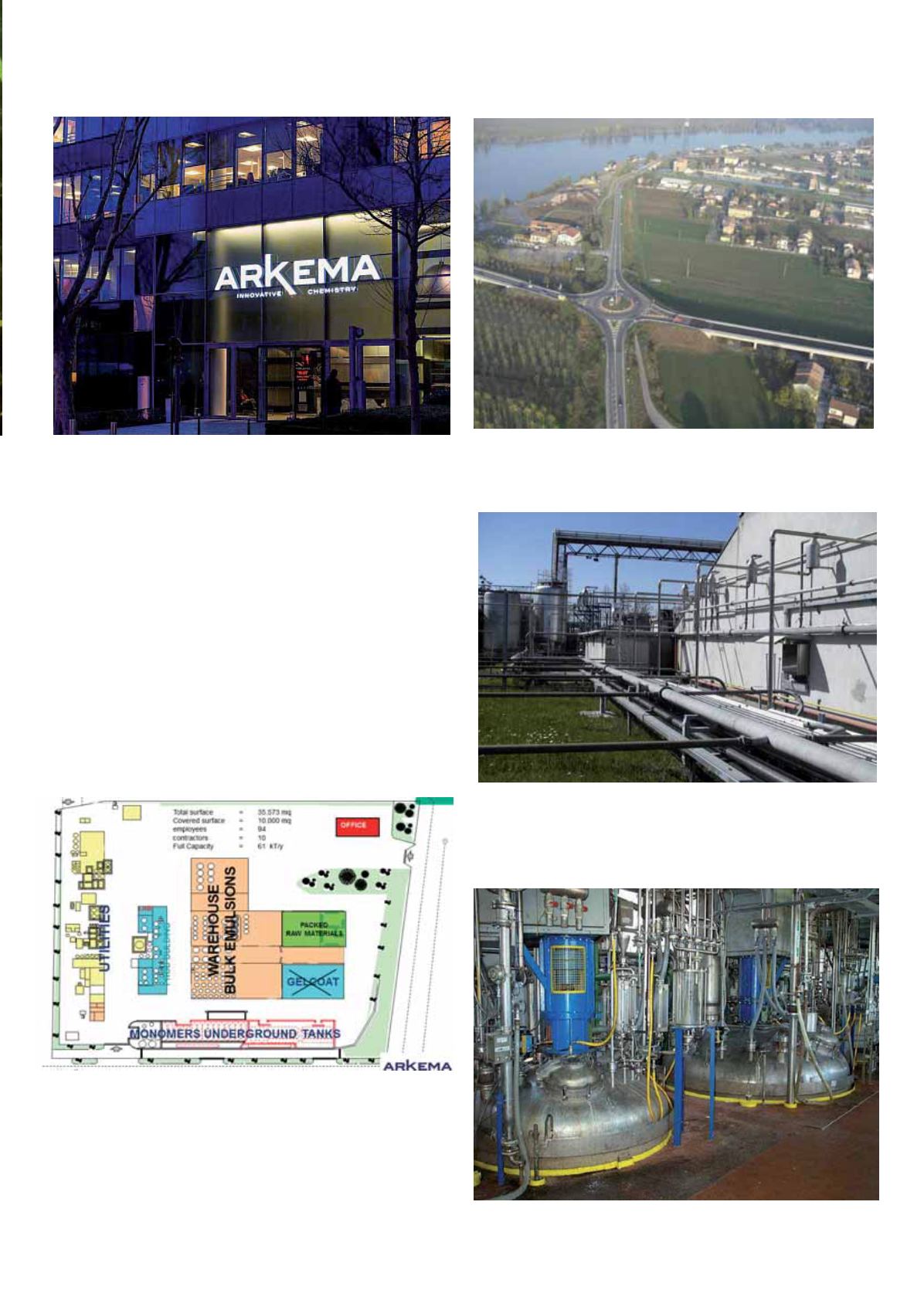

Il revamping di alcuni parti dell’impianto ha comportato l’utilizzo

di reti ProÀbus

Per rinnovare l’impianto sono stati messi a punto più progetti

Schema dell’impianto

Dallo stabilimento di Boretto, oggi proprietà di Arkema Srl,

escono circa 61.000 tonnellate/anno di prodotto Ànito

2 www.chemicals-technology.com

Il sito produttivo consta complessivamente di 35.000 m

2

di cui

circa 10.000 m

2

coperti

3 www.provincia.re.it