MAGGIO 2014

FIELDBUS & NETWORKS

76

N

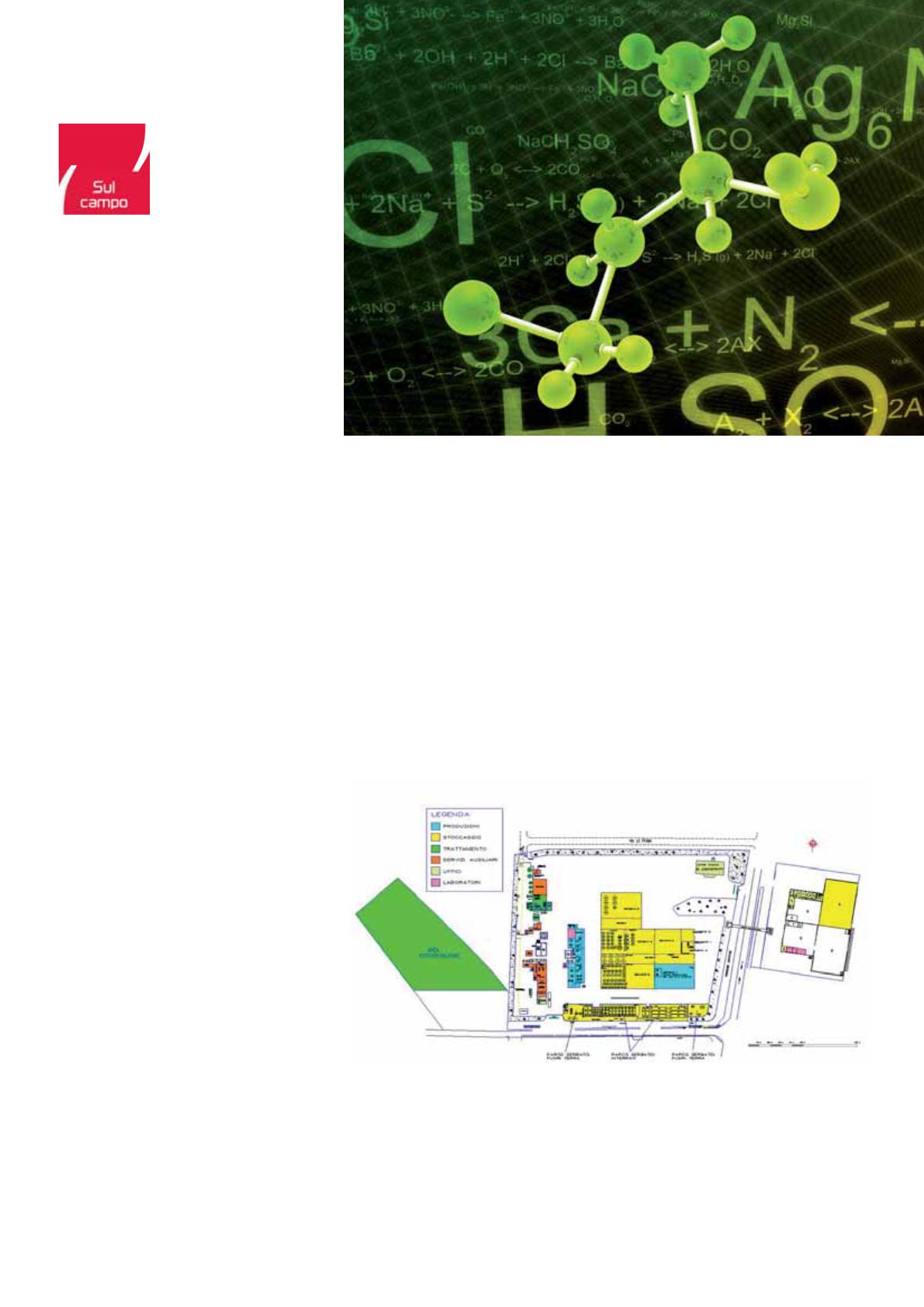

ata negli anni ’80 a opera di

Mauro Saviola e dal 2013 dive-

nuta parte del Gruppo Arkema, a

seguito della cessione da parte

di Total al noto colosso fran-

cese della chimica, l’azienda detiene vari siti

produttivi in Italia, per esempio in provincia

di Milano, a Rho. Fra questi figura lo ‘storico’

stabilimento di Boretto, stretto fra le province

di Reggio Emilia, Parma e Mantova, proprio a

ridosso del Po. Si trovano qui, oltre alla pro-

duzione, un magazzino per lo stoccaggio della

materia prima, vari uffici ed edifici per i servizi

ausiliari, nonché un impianto di fitodepurazione

all’avanguardia, primo in Europa. Il sito consta

complessivamente di 35.000 m

2

di cui circa

10.000 m

2

coperti, per un totale di 94 addetti

e una decina di aziende esterne che forniscono

ulteriori servizi. Escono dallo stabilimento circa

61.000 tonnellate/anno di prodotto, colla a base

di acqua, destinata a svariati settori, dalla lavo-

razione delle pelli, alla fabbricazione di inchio-

stro, tende, vernici, adesivo per etichette ecc.

“Una decina di anni fa ci siamo trovati di fronte

a problema: un impianto produttivo costruito

nel tempo, passo dopo passo, con continue

‘aggiunte’, che necessitava inderogabilmente

di essere rinnovato e aggiornato adottando tec-

nologie più performanti e allo stato dell’arte,

anche per esigenze strutturali. Per esempio, non

avevamo più spazio, letteralmente, nei cavidotti

e nei condotti, nelle morsettiere e nei quadri per

posizionare dei cavi aggiuntivi necessari al col-

legamento di nuovi dispositivi, quelli necessari

per aumentare la produzione come richiesto dal

mercato e dalla proprietà” ricorda Marco Poli,

responsabile ingegneria e manutenzione elettro-

strumentale di Arkema. “Prima dell’adozione di

Profibus l’impianto era dotato di tre DCS colle-

gati in rete per un totale di 1.500 segnali gestiti

in zona EX, con accentramento degli stessi in

zona sicura tramite collegamenti punto-punto. Era una soluzione

sicura, ma dalla struttura rigida; le possibilità di espansione erano

limitate, gli spazi disponibili erano ormai saturi. Inoltre, non pote-

vamo disporre di una soluzione di diagnostica avanzata: ci trova-

vamo davanti solo a dei segnali di allarme cui era associato un

tag dal quale dovevamo riuscire a intuire cosa fosse successo e

quindi risalire a quale potesse essere stata la causa dell’eventuale

problema” spiega ancora Poli. “Senza considerare gli elevati costi

di progettazione legati alla tecnologia dei DCS e alle difficoltà con-

nesse alle operazioni di manutenzione, che potevano essere ese-

guite solo previo sezionamento a monte della parte d’impianto sulla

quale occorreva agire, con conseguente fermo di produzione. Il tutto

Fieldbus & Networks

L’UTILIZZO DI PROFIBUS HA PERMESSO LA

SEMPLIFICAZIONE DEL CABLAGGIO

E L’INTERCONNESSIONE DEI SISTEMI DI UN IMPIANTO

CHIMICO, CON INDUBBI VANTAGGI DI RIDUZIONE

DEI COSTI E MAGGIORE FLESSIBILITÀ

PROFIBUS

ANCHE IN ZONA EX

di

Carlo Lodari

Planimetria dello stabilimento di Boretto

1 www.wbcsd.org