RETI INDUSTRIALI

tecnica

Automazione e Strumentazione

Ottobre 2017

87

misure da monitorare senza intervenire sul sistema di controllo

esistente in quanto non ampliabile/obsoleto o a causa di limiti

imposti per la realizzazione di nuove vie cavi.

In nuovi impianti, viceversa, si può solamente fare un’analisi

preliminare di copertura valutando le interferenze deleterie cau-

sate dagli equipment di impianto o dalle condizioni geografiche

e ambientali, sulla base del modello 3D di impianto.

Nel caso qui considerato l’analisi preliminare fatta sul modello

3D aveva suggerito l’uso di un certo numero di trasmettitori, in

aggiunta a quelli richiesti per il monitoraggio dell’impianto, che

fungessero meramente da

ripetitori di segnale

in tutti i casi in

cui un gruppo di trasmettitori non era in grado di vedere il rela-

tivo gateway responsabile dell’acquisizione dei loro parametri.

Un ulteriore precauzione considerata è stata quella di installare

le

antenne dei gateway

all’esterno dell’edificio che li ospitava,

in modo da estenderne la copertura.

L’applicazione studiata prevede il monitoraggio della tempe-

ratura dello zolfo liquido prodotto in impianto come risultante

del processo di trattamento di

acid gas

, proveniente

dagli impianti di estrazione olio.

L’impianto, localizzato in UAE, prevede la tra-

sformazione di acido solfidrico (H

2

S) prove-

niente da unità di ‘Acid Gas Removal’ in zolfo in

forma liquida. Lo zolfo liquido è essenzialmente

un sottoprodotto del processo di trattamento gas

dal quale si ottiene sweet gas (99% di metano,

CH

4

) ed un residuo gassoso con un contenuto

di H

2

S pari al 55-60% in volume. Quest’ultimo

viene separato, tramite il processo Claus, in zolfo

liquido recuperando oltre il 99,9% dello zolfo,

mentre il restante residuo è portato ad un ince-

neritore e bruciato rilasciando al camino poche

decine di ppm di ossidi di zolfo e azoto (SO

x

e

No

x

) controllate da un sistema di monitorag-

gio continuo delle emissioni (Cems, Continuous

Emission Monitoring System).

Lo zolfo liquido tende a solidificare nelle linee

nel momento in cui la sua temperatura scende sotto i 115 °C

pertanto, per garantire il corretto funzionamento dell’impianto,

le linee dello zolfo sono mantenute in temperatura tramite una

tracciatura a vapore o, come nel caso in oggetto, si prevede una

incamiciatura della linea dello zolfo tramite vapore a MP. L’ef-

ficienza del riscaldamento a vapore dipende dal corretto funzio-

namento delle steam traps posizionate sulle linee del vapore che

scaricano l’eventuale condensa.

Monitorare lo stato delle steam trap diventa pertanto fondamen-

tale per assicurare l’efficienza del riscaldamento delle linee.

Tale monitoraggio avviene tipicamente in due modi: discon-

tinuo, tramite le letture affettuate da un operatore in impianto

o continuo, tramite un sistema di monitoraggio costituito da

trasmettitori dei parametri peculiari della trap (tipicamente la

temperatura).

Nella applicazione considerata la tecnologia wireless ha con-

sentito il monitoraggio di tipo ‘continuo’ dei parametri di

processo.

Implementazione dell’applicazione

L’architettura di sistema è basata su un insieme di 17 gateway

che coprono le linee zolfo di quattro unità di impianto, ed

il

piperack

di interconnessione tra le stesse e lo stoccaggio

dello zolfo.

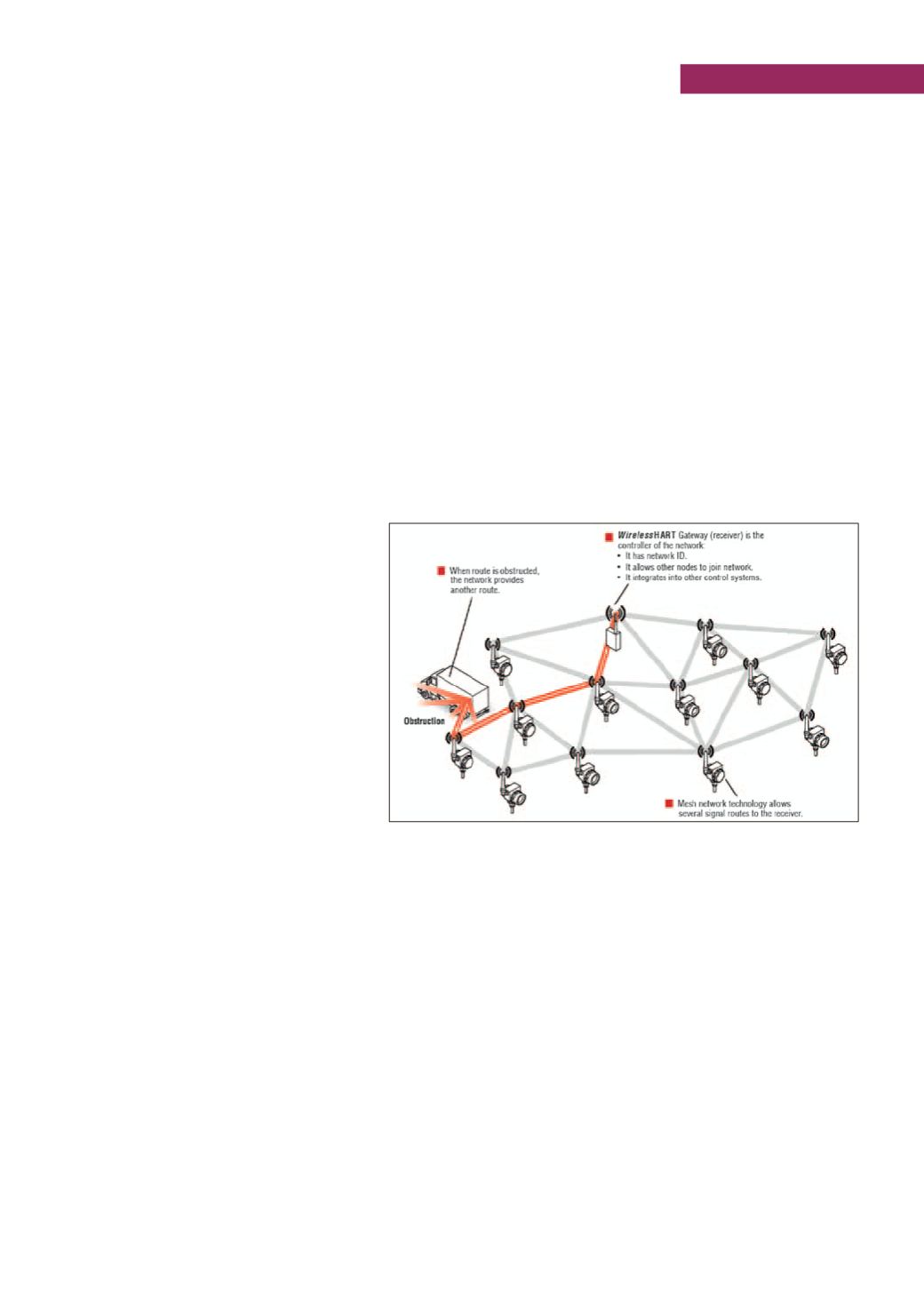

I 1.360 trasmettitori, distribuiti su un’area di circa 800 x 360

m, comunicano i dati di processo ai relativi gateways via

Wire-

lessHart

. La trasmissione dei dati dai trasmettitori ai gateway

è garantita dalla struttura di rete di tipo mesh che consente la

comunicazione tra i trasmettitori ed i gateway sia diretta, per

quelli che ‘vedono’ le antenne dei gateway, sia indiretta per

quelli che, non vedendo il rispettivo gateway a causa di un’o-

struzione temporanea o permanente, si appoggiano ad altri tra-

smettitori che funzionando sia da trasmettitori che ricevitori

consentono al segnale di raggiungere il gateway.

La struttura di una rete mesh è esemplificata nella

υ

figura 1

.

I gateway sono stati inizialmente posizionati nelle

rack room

,

all’esterno dell’area di processo.

Ogni gateway è in grado di gestire i dati di circa 80/90 tra-

smettitori e consente la visualizzazione dei parametri relativi

(stato della comunicazione, dati di processo, stato della bat-

teria ecc.) su workstation collegate via Ethernet (TCP/IP) ai

gateway. I dati disponibili sulle workstation sono quindi indi-

rizzati ad un server che consente la successiva interrogazione

dei gateway per la visualizzazione di trend, statistiche, calcoli

di efficienza ecc.

Un OPC server permette infine la comunicazione con il sistema

di controllo di processo (DCS) per la visualizzazione di allarmi

cumulativi e di dettaglio. L’architettura di sistema è illustrata

nella

υ

figura 2

:

La configurazione vista sul layout d’impianto si presenta invece

come nella

υ

figura 3

.

La soluzione così predisposta beneficia di indubbi vantaggi dal

punto di vista realizzativo grazie alla flessibilità che presenta:

– non è richiesto alcun cablaggio in campo per portare alimen-

tazione ai trasmettitori;

Figura 1 - Esempio di una rete di tipo mesh