Settembre 2014

■

Automazione e Strumentazione

MISURE DI PRESSIONE

speciale

54

FOCUS SU UNA DELLE VARIABILI PIÙ CRITICHE PER MACCHINE E IMPIANTI

I sensori di pressione sono utilizzati in tutti i settori industriali, dove consentono di misurare

le condizioni in cui si svolgono i processi industriali. Esistono diversi metodi fisici per

misurare la pressione. All’atto della scelta è bene tenere conto del tipo di pressione

(a vuoto, pressione relativa, assoluta o differenziale) e della gamma di misure possibili.

Tecnologie e strumenti

per la misura della pressione

Un

sensore di pressione

misura la forza prodotta

dalle collisioni delle molecole di un gas o di un

fluido contro il supporto sensibile. I trasduttori di

pressione sono dispositivi di misura in grado di

convertire la forza per unità di area di un fluido in

un segnale elettrico. L’unità di misura utilizzata

nel sistema internazionale è il Pascal (1 Pa = 1 N/

m

2

), ma sono largamente diffusi anche il bar (105

Pa), l’atmosfera (1 atm = 101325 Pa) e il psi (1

psi = 0,069 bar) nel mondo anglosassone. Nor-

malmente la pressione viene misurata rispetto a

un riferimento. Si parla dunque di pressione

asso-

luta

(

absolute pressure

) se il riferimento è costi-

tuito dal vuoto perfetto e di pressione

relativa

(

gauge pressure

) se il riferimento è la pressione

ambiente, cioè dell’atmosfera. Inoltre, se si deve

rilevare la differenza di pressione fra due fluidi, si

ricorre ai cosiddetti trasduttori

differenziali

.

Le tecniche generalmente usate per trasdurre

la pressione sono di tipo indiretto, ovvero ciò

che viene effettivamente rilevato è la

deforma-

zione

(strain) subita dalla sonda che costituisce

l’interfaccia meccanica tra il fluido - oggetto

della misura - e il

fluido di riferimento

(vuoto

o ambiente). Le prestazioni di un trasduttore di

pressione sono perciò in gran parte determinate

dalle caratteristiche del dispositivo di misura di

deformazione che ne costituisce parte integrante.

I valori di pressione variano su un ampio range

che determina l’esistenza di una vasta gamma di

strumenti idonei per differenti campi e per diffe-

renti esigenze.

Vale la pena soffermarsi sulla distinzione tra

sen-

sori pneumatici

ed

elettronici

. Entrambi trasdu-

cono il segnale di ingresso in una forza o in uno

spostamento. Il segnale di uscita dei trasmettitori

pneumatici di pressione è standardizzato dalla

norma IEC 60382 in 20 –100 kPa (0,2 – 1,0 bar)

con alimentazione a 140 kPa (1,4 bar). Il segnale

di uscita dei trasmettitori elettronici è invece stan-

dardizzato secondo la norma IEC 60381 e in base

alla tecnica di collegamento a due fili.

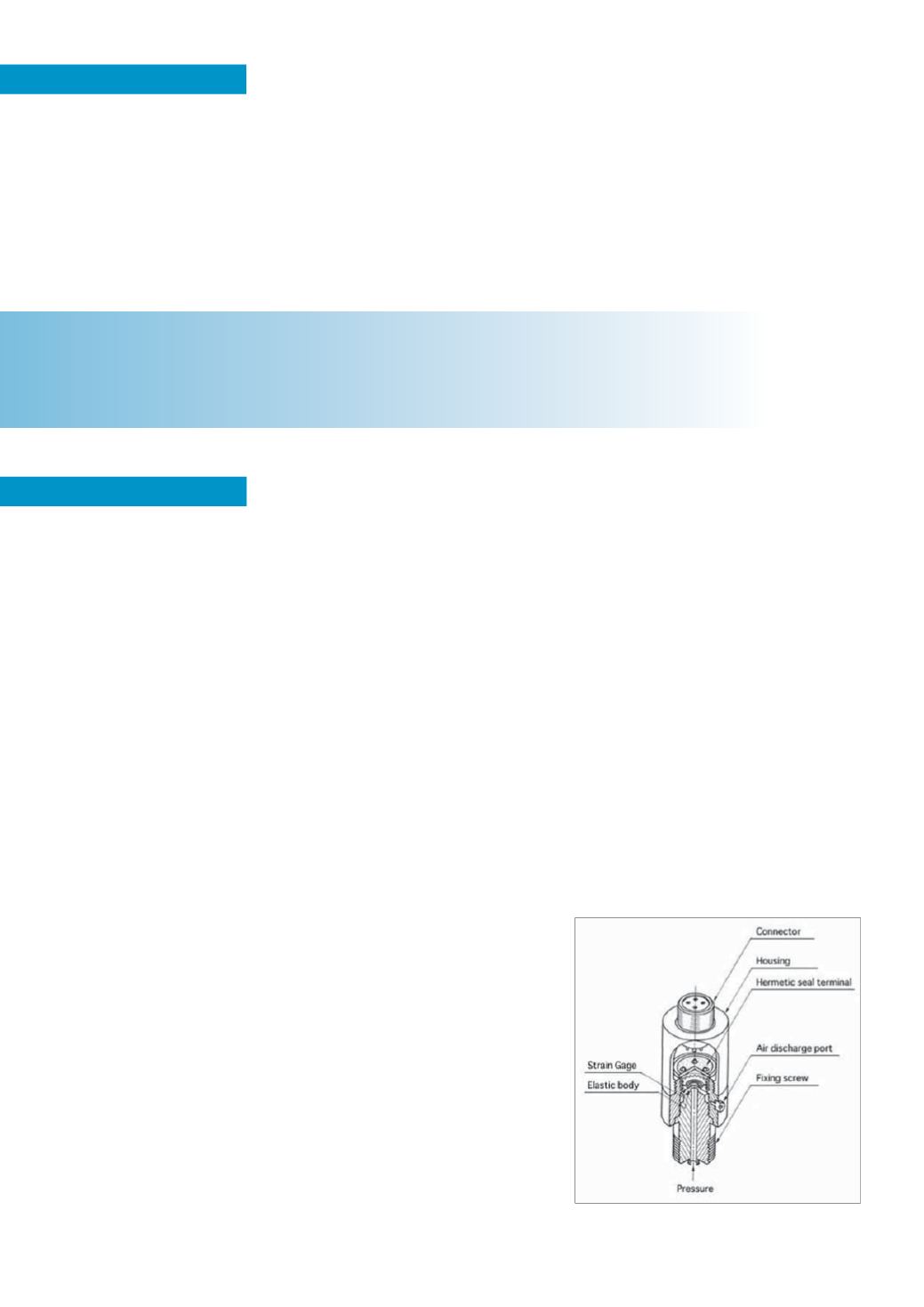

Sensori di pressione estensimetrici

Gli

estensimetri

(trasduttori

strain gauge

) sono

i più impiegati trasduttori di pressione. Possono

essere utilizzati per realizzare misure di pressione,

in quanto la differenza di pressione provoca la

deformazione di una membrana sulla quale essi

sono fissati e opportunamente connessi secondo

la configurazione a ponte. Le possibili realizza-

zioni prevedono membrana metallica o di silicio

(estensimetri integrati) con estensimetri metallici

o a semiconduttore. Fra i pregi di questa categoria

di trasduttori vi sono il basso costo, la prontezza,

l’accuratezza (elevata nel caso di gauge al sili-

cio piezoresistivo) e stabilità rispetto alle varia-

zioni di temperatura (compensate da opportune

strutture resistive a ponte). Di contro presentano

elevata isteresi, necessitano compensazione della

temperatura e non sono molto stabili nel tempo.

Sensore di pressione estensimetrico

Armando Martin