Aprile 2018

Automazione e Strumentazione

ALIMENTARE

approfondimenti

32

È anche possibile tracciare e gestire tutti i rifiuti

chimici inviati allo scarico: se il misuratore della

conduttività indica che è in corso una fase chi-

mica e la valvola di scarico è ancora aperta, un

contatore del tool software mostra il volume che

scende nello scarico; per gestire tale volume è

possibile configurare una soglia impostando una

codifica a colori nel contatore (per esempio rosso

o giallo) quando questa soglia è raggiunta. Dopo

l’ultimo risciacquo è eseguita una verifica finale

e il software indica una misurazione di ‘condut-

tività rimanente’: un valore elevato indica che il

risciacquo finale non è stato fatto adeguatamente

e nei tubi rimangono prodotti chimici.

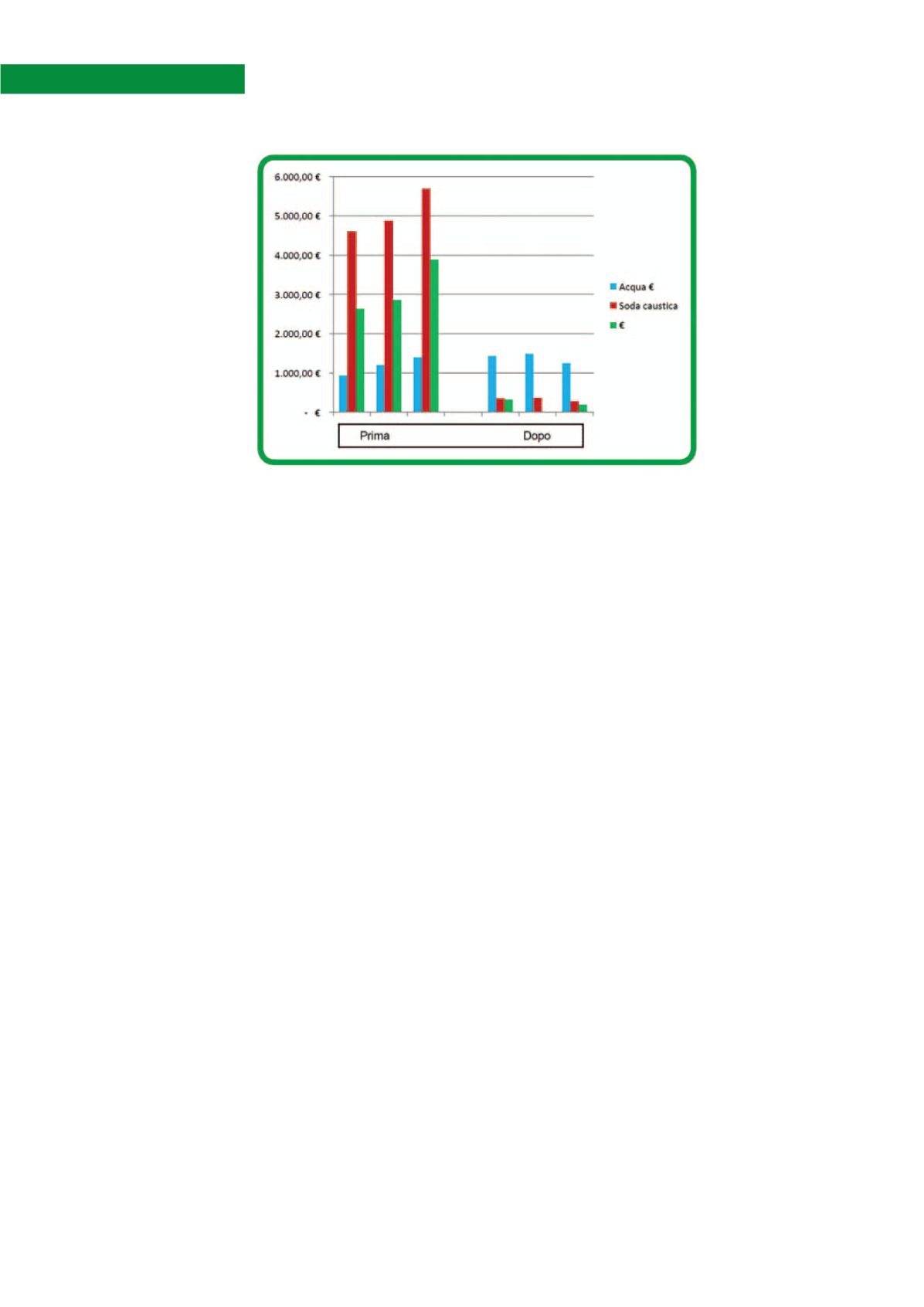

Risparmi operativi

Un esempio di un cliente di Schneider Electric

illustra i risparmi operativi ottenuti grazie a un

sistema CIP ottimizzato (cfr.

υ

figura 4

). In

questo caso i costi dell’acqua, della soda cau-

stica e dell’acido sono stati calcolati per i tre

mesi precedenti e per i tre mesi successivi alla

riprogettazione del sistema CIP. Anche se dopo

l’ottimizzazione l’utilizzo d’acqua è lievemente

aumentato, questo incremento è più che bilan-

ciato dalla drastica riduzione di prodotti chimici.

Considerando l’aumento dei tempi di produ-

zione o la riduzione dei consumi energetici,

è stato ottenuto un risparmio annuo di circa

90.000 euro.

La pulizia del sistema di pulizia

Infine, un ultimo aspetto di cui il software di au-

tomazione CIP deve occuparsi è la pulizia del si-

stema di pulizia stesso. Il software di automazio-

ne CIP deve fornire una

ricetta di pulizia auto-

matica che possa essere

attivata dall’operatore

a intervalli regolari. La

pulizia automatica ri-

muove gli accumuli di

prodotti per la pulizia e

i residui in tubi e serba-

toi, ottimizzando l’effi-

cienza del sistema CIP.

Conclusione

Per incrementare l’ef-

ficienza operativa e

ridurre i costi, i produt-

tori di alimenti devono

iniziare eseguendo un

controllo del loro siste-

ma CIP per identificare

le possibilità di miglioramento; tale controllo

sarà utile per stabilire i miglioramenti necessari,

ad esempio il bilanciamento della capacità del-

la linea o l’aggiunta di un serbatoio di recupero

per il riutilizzo dell’acqua.

Un incremento dell’efficienza si può ottenere

riprogettando il sistema CIP, risparmiando ener-

gia e automatizzando i processi; in tal modo, si

ridurranno i rifiuti, i costi energetici e i problemi

ambientali. L’aumento della sicurezza degli ali-

menti e l’incremento della produzione garanti-

ranno la tranquillità e miglioreranno i margini di

profitto.

Riferimenti

[1]

Eco Efficiency for the Dairy Processing

Industry

- Gruppo di Lavoro UNEP per una

produzione più pulita nell’industria alimentare.

Environmental Management Centre, University

of Queensland.

[2]

Energy Efficiency Improvement and Cost

Saving Opportunities for the Dairy Processing

Industry

, Ernest Orlando Lawrence Berkeley

National Laboratory.

[3]

Making an Impact: Environmental Sustai-

nability Initiatives,

in Canada’s Food Beverage

and Consumer Products Industry, KPMG.

[4]

Rapporto sull’adozione di sistemi CIP di

nuova generazione

, Innovation Center for U.S.

Dairy, 2009.

[5]

Carbon Trust: Industrial Energy Accelera-

tor

- Guide to the Dairy Sector.

[6]

Estratto da

Typical Key Performance Indi-

cators for a Dairy Processor: Eco Efficiency in

the Dairy Processing Industry

.

Figura 4 - Costi mensili prima e dopo l’ottimizzazione del sistema CIP (I dati di questo

grafico sono stati ricavati direttamente da un rapporto fornito da un cliente

di Schneider Electric in Francia)