Automazione e Strumentazione

Aprile 2018

ALIMENTARE

approfondimenti

31

- Temperatura: la

temperatura dei

prodotti di pulizia;

- Titolo: la concen-

trazione dei pro-

dotti di pulizia;

- Turbolenza: la ve-

locità e l’impatto

dei liquidi proiet-

tati dai prodotti di

pulizia (almeno 1,5

metri al secondo).

Per comprendere il

funzionamento della regola delle quattro T è utile

confrontare il processo all’operazione che com-

pie una persona che si lava le mani unte. Il grasso

sulla pelle ha bisogno di una particolare quantità

di sapone o detergente per essere rimosso (titolo),

l’acqua deve essere abbastanza calda da reagire

con il grasso e il detergente (temperatura) e le mani

devono essere sfregate (turbolenza) abbastanza a

lungo (tempo) per pulirsi completamente; se uno di

questi elementi è inadeguato (per esempio il sapone

è insufficiente, l’acqua è fredda o il tempo dedicato

al lavaggio è troppo poco) le mani non si puliscono.

Oltre alle ricette di pulizia, l’ottimizzazione

del sistema dipende dal progetto e dalle inter-

connessioni di tubi, valvole, pompe, strumenti

e PLC; tale infrastruttura consente al software

di comunicare con il sistema.

Un esperto di

PID (Process and Instrumentation Drawings),

un software di automazione e applicazioni per la

pulizia per l’industria alimentare possono sempli-

ficare la pianificazione, la progettazione e il pro-

cesso di distribuzione.

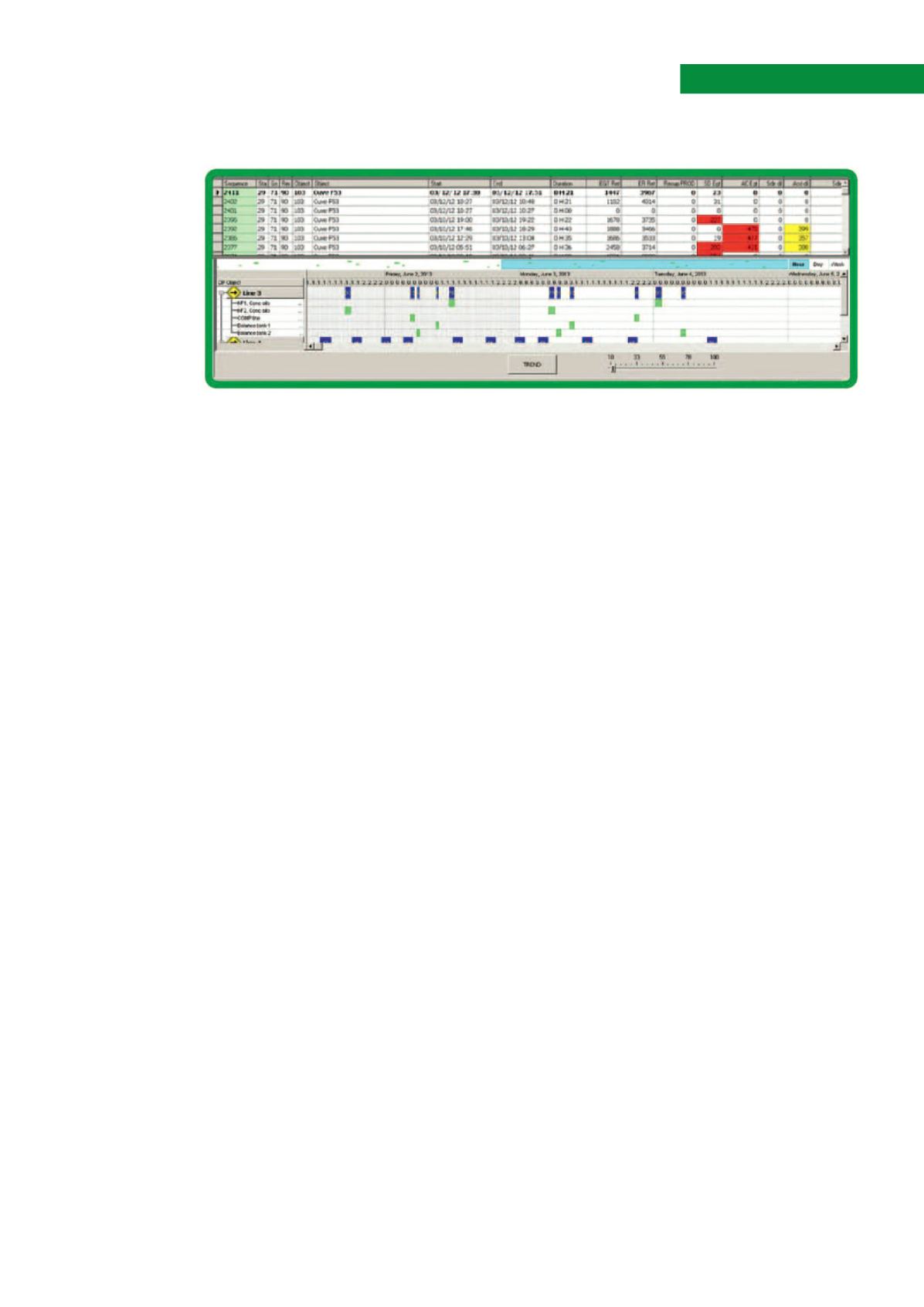

Un’applicazione PLC/Scada con una libreria

dedicata per i processi CIP garantisce all’opera-

tore una visibilità totale del sistema di automa-

zione per distribuire le ricette corrette (applicando

i principi delle quattro T) al momento giusto (cfr.

υ

figura 2

).

I dati storici generati da questo tipo di sistema

possono contribuire a ottimizzare ulteriormente

i parametri operativi e il

software di ottimizza-

zione CIP

può essere configurato con ricette di

pulizia implementabili spingendo un pulsante,

realizzando un impianto più flessibile in cui è

possibile allineare varie impostazioni di ricette

e parametri di pulizia a specifici componenti

delle apparecchiature.

Il software di automazione, inoltre, semplifica

l’analisi delle cause originarie dei problemi e le

informazioni memorizzate nella libreria possono

essere utilizzate per produrre rapporti di ‘prova di

pulizia’ richiesti dagli enti preposti all’igiene degli

alimenti. È possibile, inoltre, tracciare le presta-

zioni del sistema confrontandole con parametri di

riferimento stabiliti; se sono rilevate anomalie, il

software può eseguire un’analisi approfondita di

specifici elementi o sotto processi del sistema per

individuare e risolvere eventuali problemi.

Ad esempio, in uno stabilimento per la lavorazione

del latte in Australia recentemente si è verificato

un incidente: si è aperta una valvola per indicare

che il ciclo di pulizia era attivo; agli operatori sem-

brava che il sistema funzionasse correttamente, ma

il software di ottimizzazione CIP in un secondo

momento ha rilevato che una pompa non funzio-

nava, per cui nessun fluido percorreva i tubi. Le

conseguenze se tale problema non fosse stato sco-

perto avrebbero potuto essere molto gravi, ma il

problema è stato evitato perché la pompa guasta è

stata indicata dal rapporto del sistema di automa-

zione e l’incidente è stato esaminato nella libreria

per identificare la causa originaria del problema.

Senza un processo di creazione rapporti, gli opera-

tori potevano accorgersi che esisteva un problema

e potevano ripetere il processo CIP per garantire la

pulizia, ma in questo caso particolare sarebbe stato

inutile ripetere l’intero ciclo.

In un sistema come questo è possibile definire la

sequenza che presenta il profilo migliore in base

alla regola delle quattro T (golden CIP ratio) e

confrontare il rapporto ottimale con le perfor-

mance reali a ogni esecuzione del programma di

pulizia. Se i serbatoi chimici indicano una tempe-

ratura errata o una percentuale di prodotti chimici

(titolo) inadeguata oppure se la durata (tempo) o

il flusso (turbolenza) non corrispondono, il tool

diminuirà o aumenterà il ‘golden CIP ratio’ in

base alla differenza rilevata. Il valore di riferi-

mento del ‘golden CIP ratio’ è 100; un valore di

50 indica un problema significativo durante la fase

soda caustica e/o acido. Nella finestra del software

è possibile controllare i dettagli per individuare il

parametro che non corrisponde al peso predefinito

per ogni parametro ‘T’ chiave (cfr.

υ

figura 3

).

Figura 3 - Il grafico

con codifica a colori indica

eventuali problemi all’operatore