Automazione e Strumentazione

■

Aprile 2015

MACHINE SAFETY

speciale

67

PLC di sicurezza

Nella realizzazione di macchine sicure i PLC di

sicurezza permettono di ridurre al minimo l’im-

patto di rischi ed errori.

In primo luogo i PLC di sicurezza sono control-

lori specificamente progettati con un

sistema di

ridondanza

che rende il loro funzionamento

garantito sotto qualunque condizione. Inoltre,

anche in caso di guasto, i PLC di sicurezza si

comportano in modo

prevedibile e sicuro

. Un

altro aspetto da considerare è che il mondo indu-

striale ha recepito da diversi anni il significato

di sicurezza funzionale ed è consapevole che gli

standard a cui devono aderire anche i PLC (ANSI/

ISA 84.01, SIL 3 - IEC 61508, IEC 61511, ISO

954-1, EN/ISO 13849-1) non sono opzioni tra

tante, bensì le fondamentali norme di riferimento.

Comandi e segnalazioni di emergenza

Pulsanti, relè di sicurezza, comandi di emergenza,

segnalatori sono componenti fondamentali per

garantire adeguati livelli di sicurezza e protezione.

Per regolamentare tali necessità esistono varie

leggi e severe normative, tra cui la norma inter-

nazionale EN ISO 13850 e la già citata Direttiva

Macchine. I dispositivi di comando delle mac-

chine sono normalmente costituiti da un circu-

ito che, mediante la diseccitazione di uno o più

contattori, permette

l’arresto in sicurezza delle

parti pericolose

. Uno dei principali riferimenti

della materia sono le norme ISO 13849-1 e IEC

62061 che individua cinque categorie di circuiti di

comando (B, 1, 2, 3, 4). Al verificarsi di un gua-

sto, il sistema è tenuto a garantire un determinato

livello di efficacia della funzione di sicurezza.

Non meno importante è la norma EN 60204-1

che opera una fondamentale classificazione rela-

tiva alla

modalità di arresto degli attuatori

.

Questa prevede 3 categorie funzionali di arresto

(0, 1, 2). In ogni caso l’arresto di emergenza deve

interrompere l’alimentazione del circuito control-

lato e deve avere la priorità rispetto alle relative

funzioni d’avviamento. In forma complementare

gli indicatori luminosi svolgono la funzione di

indicare un determinato stato di funzionamento

(presenza tensione di alimentazione, macchina

pronta, motore in marcia ecc.) oppure una condi-

zione anomala o di allarme (scatto fusibili termici

e salvamotori, temperatura anomala, pressione

insufficiente, mancanza di lubrificazione ecc.).

Per questo impiego vengono utilizzati segnalatori

luminosi con gemma colorata, i cui colori devono

attenersi alla norma Cei 44-5 (EN 60204).

Barriere fotoelettriche e dispositivi

optoelettronici

Se il controllo dell’energia a livello circuitale è

assicurato dalle

barriere zener

e di quelle

a iso-

lamento galvanico

, la protezione del personale

nelle aree di lavoro (in particolare dai movimenti

pericolosi delle macchine) e l’affidabilità dei

sistemi di controllo (standard ANSI B11, OSHA

1910.217, EN 999) è per lo più garantito dalle

barriere fotoelettriche

.

Si tratta di sensori fotoelettrici (elettrosensibili),

noti anche come

AOPD

(Active Opto-electronic

Protective Devices), che garantiscono un livello di

sicurezza ottimale e che generano una zona imma-

teriale controllata. Tali sistemi consentono

un’e-

levata produttività

e rappresentano soluzioni

più ergonomiche rispetto alle protezioni meccani-

che. Le barriere fotoelettriche sono composte da

un emettitore e da un ricevitore che creano una

barriera di raggi infrarossi in corrispondenza di

un’area pericolosa. Quando uno dei raggi viene

bloccato da un’intrusione nell’area, il circuito di

controllo della barriera invia un segnale agli arre-

sti di emergenza della macchina.

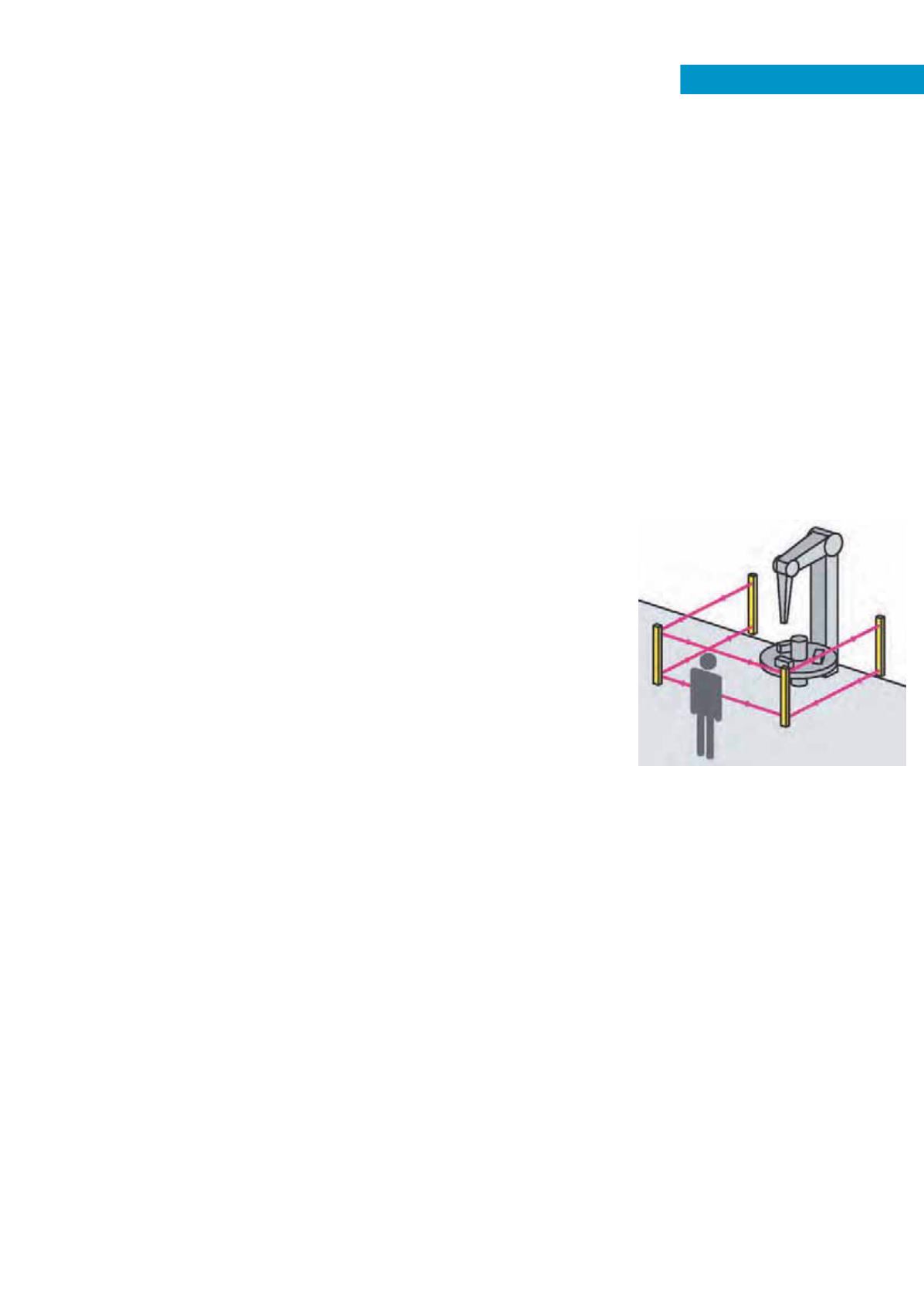

Le barriere fotoelettriche sono dispositivi

di tipo 2 o 4, in accordo alla norma IEC

61496 1-2. Altri standard di riferimento

(EN 415-4, IEC TS 62046) normano le

funzioni di muting (sospensione automa-

tica della funzione sensibile da parte del

sistema di controllo) e blanking (intro-

duzione di oggetti nel campo protetto

dalla barriera in determinate condizioni e

secondo logiche di funzionamento confi-

gurabili).

Le barriere fotoelettriche

a raggio multi-

plo

servono per la protezione dell’accesso

senza contatto alle aree di pericolo. Sono costi-

tuite da un trasmettitore e un ricevitore o da un

lato attivo (trasmettitore/ ricevitore in un unico

alloggia-mento) e da uno specchio di rinvio. Le

barriere fotoelettriche

monoraggio

servono per la

protezione dell’accesso senza contatto alle aree di

pericolo. Sono costituite da trasmettitori/ricevitori

con autocontrollo o sono combinate con un’unità

di controllo e trasmettitori/ricevitori testabili.

A disposizione di progettisti e costruttori si tro-

vano numerosi altri dispositivi di protezione opto-

elettronici impiegati per la protezione di punti di

pericolo e aree a rischio: scanner laser, griglie e

cortine, interblocchi di sicurezza, interruttori,

dispositivi di blocco e comando. Sono apparecchi

che funzionano senza contatto, autocontrollati,

conformi agli standard di sicurezza internazio-

nali, costituiti in molti casi da un trasmettitore

e da un ricevitore. A seconda delle esigenze,

offrono un arresto di sicurezza semplice o diffe-

renziato in grado di operare una distinzione tra

prodotti e persone, senza ostacolare i cicli di lav

oro.

■

Figura 2 - Rappresentazione del

controllo accesso perimetrale con

barriere fotoelettriche