Automazione e Strumentazione

Marzo 2018

PROCESSO

applicazioni

55

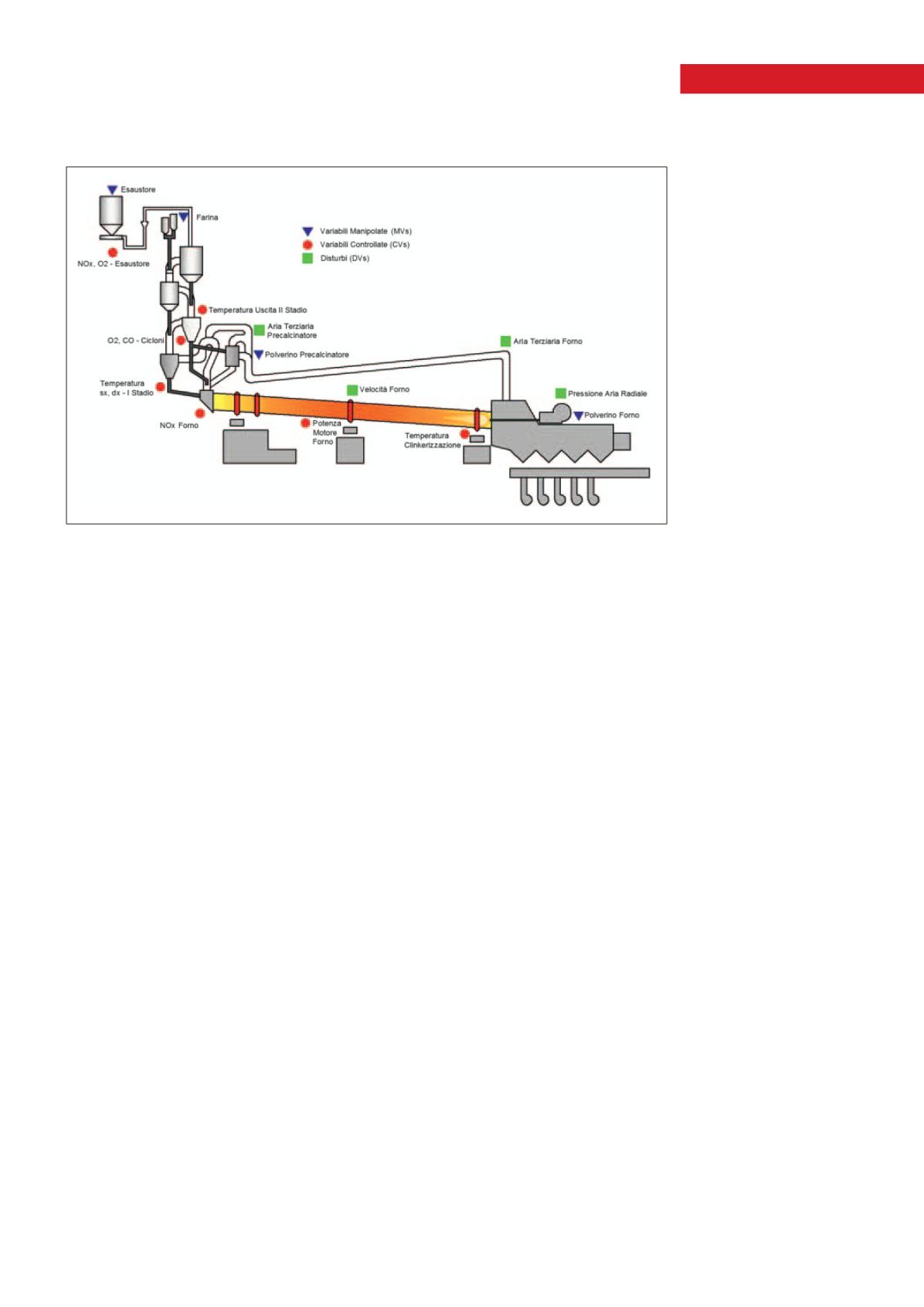

La fase di produzione del clinker è il sotto-

processo più critico della produzione del

cemento, in termini di risparmio energetico,

riduzione delle emissioni, qualità e costo del

prodotto finale. La fase di produzione del clin-

ker relativa ad un caso di studio reale (pro-

cesso a via secca, con precalcinatore) è sche-

matizzata in

υ

figura 2

.

Il processo considerato può essere suddiviso

in varie fasi, caratterizzate da temperature cre-

scenti. Inizialmente, la farina cruda alimenta

un preriscaldatore a cicloni (

υ

figura 2

, lato

sinistro); possono essere presenti diversi stadi

(quattro stadi nella

υ

figura 2

). La farina

cruda viene sottoposta a diverse fasi di lavora-

zione, per esempio preriscaldo/disidratazione,

calcinazione/decarbonatazione e clinkeriz-

zazione (cottura). Alcune di queste reazioni

hanno luogo all’interno di un

forno rotativo

;

la combustione nel forno rotativo viene ali-

mentata principalmente da un bruciatore aria/

combustibile (polverino di carbone) situato

presso l’uscita del forno stesso (

υ

figura 2

,

lato destro); inoltre, in alcuni casi è presente

anche un ulteriore bruciatore, situato al precal-

cinatore (

υ

figura 2

).

Lo scopo dell’installazione di un sistema di

controllo avanzato in un’unità di produzione

del clinker è quello di consentire un aumento

della produttività e dell’efficienza energetica,

assicurando la qualità desiderata del cemento;

l’impatto ambientale (emissioni) deve essere

mantenuto entro certi limiti e il consumo spe-

cifico di combustibile deve essere minimiz-

zato. Per il raggiungimento di tali obiettivi,

si deve assicurare

un corretto svolgimento

delle reazioni chimiche e fisiche necessa-

rie

, tenendo conto di vincoli di tipo termo-

dinamico, ambientale e meccanico

[5]

,

[6]

. I

principali vincoli termodinamici sono relativi

alle temperature dei cicloni, alle temperature

delle varie zone del forno e alla concentra-

zione di ossigeno (O

2

). Le specifiche ambien-

tali riguardano le emissioni di monossido e

diossido di carbonio (CO, CO

2

) e di ossidi

d’azoto (NO

x

). Ulteriori specifiche includono

vincoli di qualità, riguardanti ad esempio l’a-

nalisi della calce libera, effettuata su campioni

di clinker raccolti all’uscita del forno rotativo.

Data la natura

multivariabile

del processo

considerato e la presenza di ritardi sui canali

ingresso-uscita, il soddisfacimento simultaneo

delle specifiche citate non è facilmente otte-

nibile attraverso una conduzione manuale. In

molti cementifici, la fase di produzione del

clinker viene condotta manualmente dagli

operatori. Poiché il mantenimento di tempe-

rature adeguate lungo la catena di produzione

del clinker rappresenta un obiettivo prima-

rio e considerata la natura multivariabile del

processo, le manovre degli operatori difficil-

mente garantiscono anche la massimizzazione

dell’efficienza energetica.

La tecnologia del sistema APC

‘i.Process | Cement’

L’architettura generale del sistema APC

‘i.Process | Cement’, customizzata per il

caso di studio considerato nel presente

lavoro è riportata in

υ

figura 3

. Le princi-

Figura 2 - Rappresentazione

di una fase di produzione del clinker

con precalcinatore