Automazione e Strumentazione

Marzo 2018

CONTROLLO

approfondimenti

53

nuovo. Lo scambio dati è attualmente realizzato

tramite una rete di PLC, che veicola i dati su

un sistema a pubblicazione, dove ogni part-

ner della rete può indirizzare e leggere i dati,

traendo da essi le informazioni necessarie in

funzione dell’area di appartenenza. Le pagine

grafiche sinottiche sono state ricostruite adot-

tando un concetto di operabilità ergonomica

e user-friendly, utilizzando le caratteristiche

proprietarie del nuovo sistema. A tale riguardo

gli operatori di impianto hanno dimostrato una

ragionevole semplicità di approccio verso il

nuovo sistema.

La

sicurezza informatica del DCS

è un aspetto

ampiamente considerato e sviluppato nel pro-

getto di migrazione. A tale proposito si evi-

denzia come le stazioni operatore siano prive

di computer locali; le apparecchiature di super-

visione sono state poste in sala tecnica, quindi

rese inaccessibili al personale non addetto. Inol-

tre i punti di accesso esterno per la raccolta dati

sono stati protetti tramite firewall.

La semplicità dell’architettura di rete del

nuovo DCS consente di inserire facilmente

apparecchiature di supervisione come stazioni

operatore, server di ingegneria per la configu-

razione del sistema, per la raccolta dati verso

la LAN aziendale (protocollo OPC), per la

comunicazione verso strumentazione intelli-

gente (protocollo Hart), per la distribuzione

degli antivirus e delle patch del sistema opera-

tivo ai server. Tale considerazione ci consente

di essere confidenti in una ampia e sosteni-

bile integrazione delle varie aree produttive

nell’interfaccia operatore/sistema.

In materia di integrazione, un contributo rile-

vante è quello di

Itaca

,

system integrator

ben

noto sul mercato e presente sul sito produttivo

fin dall’installazione del primo sistema DCS nel

lontano 1984, e pertanto aggiornato su ogni sua

singola modifica e ampliamento. Il personale

Itaca può vantare approfondita esperienza sui

sistemi installati, dai più datati ai più recenti,

così come un’ottima conoscenza del nuovo

sistema DCS installato. Notevole la prepa-

razione anche sulla rete di PLC che presiede

allo scambio dati tra il vecchio e il nuovo. Ciò

è stato fondamentale anche per minimizzare

il tempo di fermata dell’area d’impianto che

generalmente è stato contenuto in meno di due

settimane per reattore.

È stato organizzato un corso ‘tailored’ per

istruire gli operatori (programmatori, manu-

tentori, conduttori) sulle differenze che avreb-

bero incontrato, permettendo un passaggio

bumpless dal vecchio al nuovo per tutto il

personale coinvolto nell’esercizio e manuten-

zione del sistema.

Quella della migrazione è stata una utile occa-

sione per organizzare la rimozione della stru-

mentazione da campo non più utilizzata, con

conseguente diminuzione del carico I/O sulle

CPU dei controllori e, infine, per porre mano

alla manutenzione/integrazione della documen-

tazione d’impianto, spesso non sempre aggior-

nata sullo stato delle unità produttive e dei

sistemi di automazione.

Conclusioni

Nei Paesi già da tempo industrializzati gli

impianti che non vanno incontro a dismissione

(de-commissioning) devono essere necessa-

riamente ammodernati e ciò include natural-

mente i sistemi di controllo la cui obsolescenza,

essendo basati su tecnologie elettroniche/

informatiche, è anche più rapida della mecca-

nica delle unità di processo. La migrazione dei

sistemi di controllo è una operazione complessa

e delicata ma opportune soluzioni hardware/

software, nonché preziose competenze di inte-

grazione, la rendono più agevole e realizzabile

in tempi ragionevoli minimizzando i rischi.

Fatto ciò, quella del revamping può diventare

l’occasione per introdurre miglioramenti e

ottimizzazioni che viceversa durante l’ordina-

rio esercizio spesso vengono accantonati per

motivi di budget o rimandati per esigenze orga-

nizzative o produttive. In generale quindi la

migrazione rappresenta un vero toccasana per

il sistema di automazione e concorrono a rinno-

vare ed incrementare la competitività dell’im-

pianto e del suo processo produttivo.

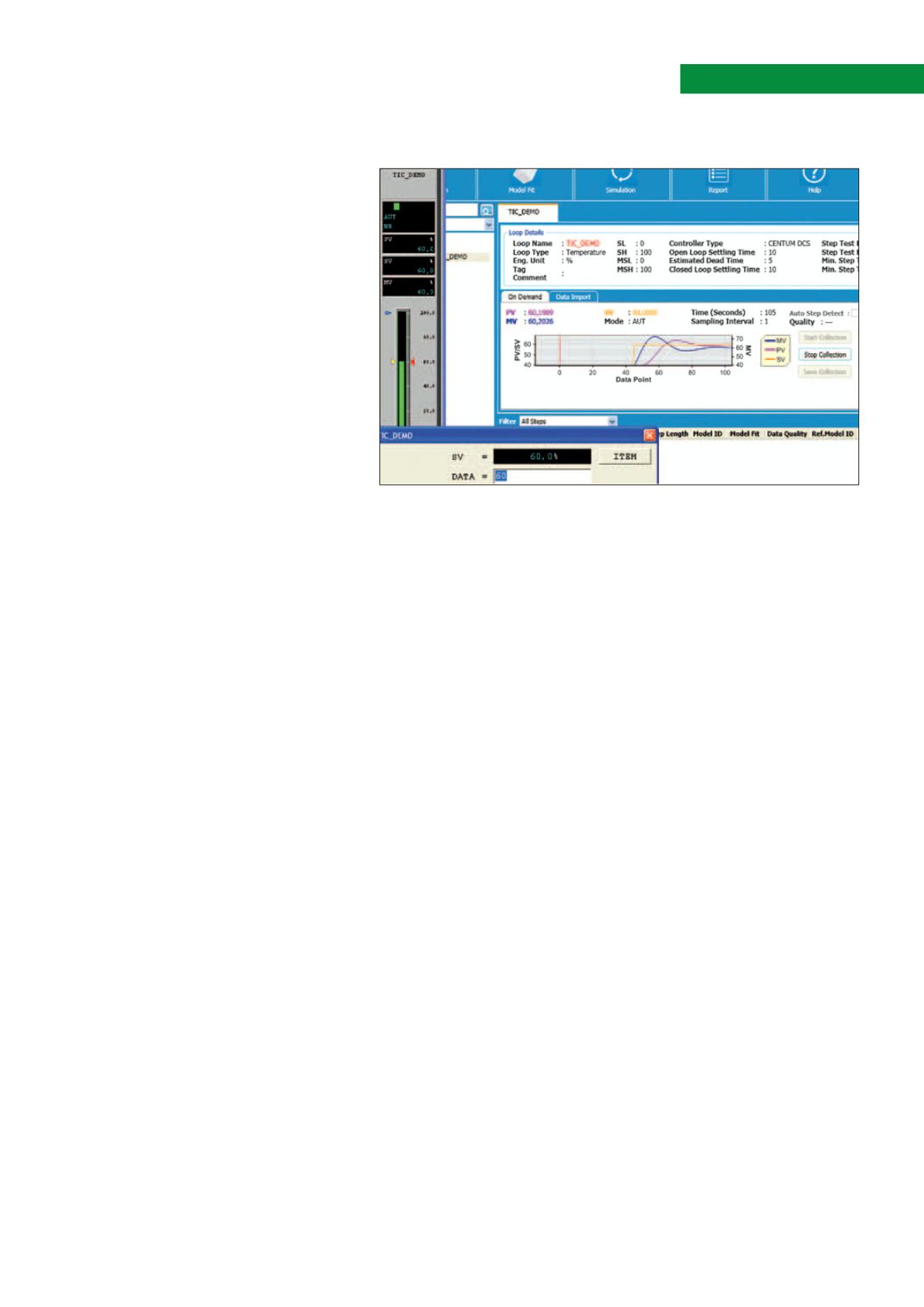

Dei semplici software

per il monitoraggio e la ritaratura

dei parametri di regolazione

possono dare benefici tangibili