Automazione e Strumentazione

Marzo 2018

CONTROLLO

approfondimenti

51

Un esempio di monitoraggio

degli allarmi con analisi e report

Il revamping del sistema

di controllo può essere un’opportunità

per migliorare l’ergonomia

e l’usabilità dell’interfaccia operatore

partes’ consentono di impiegare formalismi di

alto livello supportati da diversi sistemi pro-

prietari: è il caso ad esempio di ambienti in cui

configurare matrici cause-effetti da scaricare

sui controllori di sicurezza; in questo caso il

‘linguaggio’ grafico risulta particolarmente

gradito per evitare errori di interpretazione

nelle critiche funzionalità di prevenzione o

mitigazione degli incidenti pericolosi.

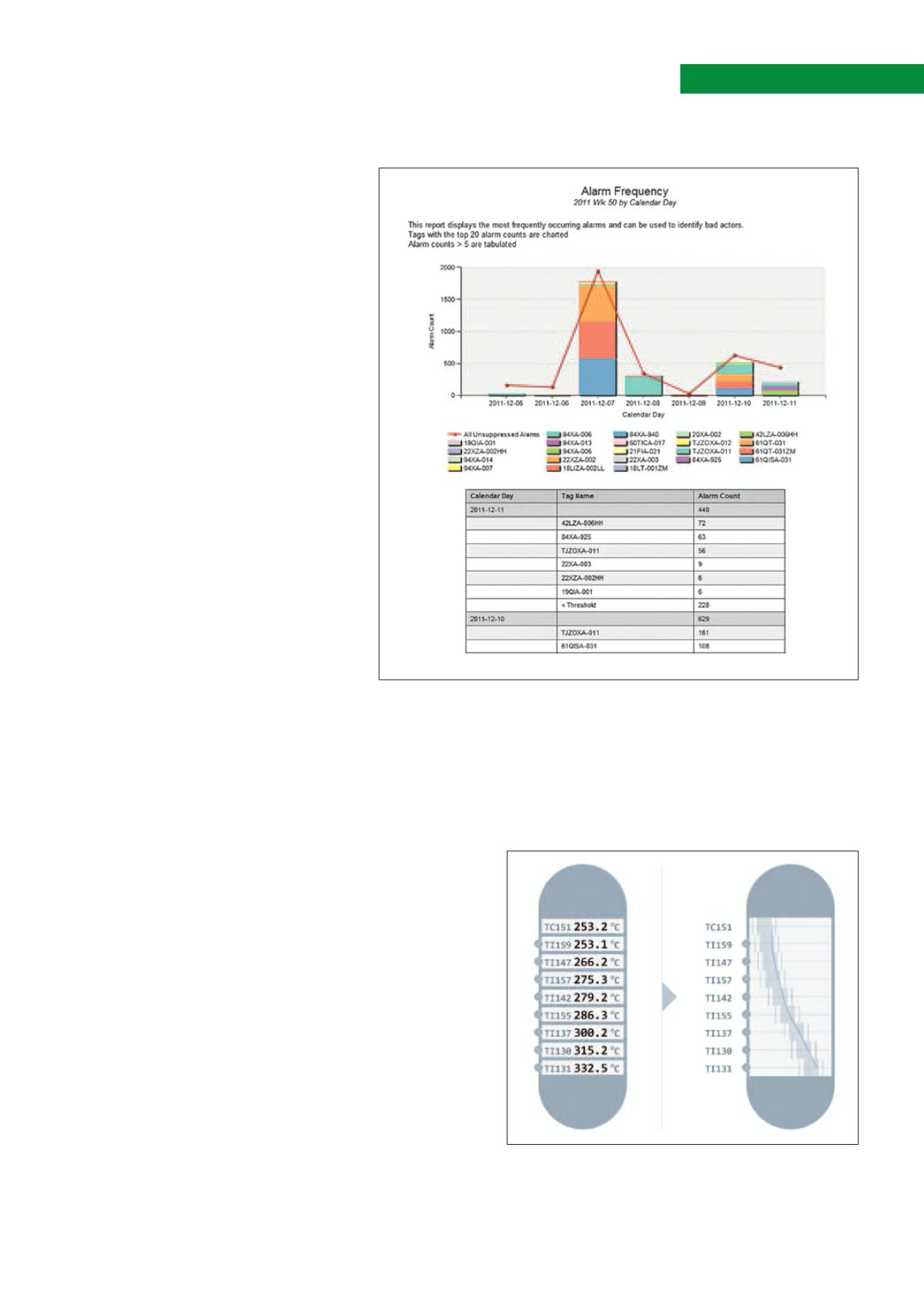

Valori aggiunti

La migrazione fa un salto di qualità quando

diventa l’occasione per introdurre miglio-

ramenti rivolti ad aumentare le prestazioni

del sistema di automazione e del personale

addetto all’esercizio. È questo il caso dei pac-

chetti per il

monitoraggio degli allarmi

, che,

producendo le analisi e i report indicati negli

standard ISA e IEC di riferimento, consentono

(solo per fare alcuni esempi) di individuare

rapidamente i tag che producono più segna-

lazioni, quelli che sono permanentemente in

allarme, quelli che vengono operati spessis-

simo manualmente: in questo modo si possono

quindi identificare azioni per il miglioramento

quali ridefinizioni delle soglie, introduzione

di isteresi, ripensamento di alcune logiche di

controllo. Un altro ambito di miglioramento

è rappresentato dalla ri-progettazione dell’

in-

terfaccia operatore

, in termini di ergonomia e

usabilità delle pagine grafiche e dei

faceplate

giornalmente impiegati dal personale addetto

all’esercizio: alcuni semplici accorgimenti

come l’uso di sfondi riposanti, rappresenta-

zione analogica delle informazioni, attenzione

per i pattern funzionali piuttosto che per quelli

semplicemente ‘geografici’ (P&ID), possono

rendere sensibilmente più efficace l’azione

degli operatori in sala controllo. L’operatività

in sala controllo può poi essere radicalmente

modificata se si introducono

pacchetti per la

standardizzazione

semi-automatica delle atti-

vità e dei compiti: sono infatti disponibili for-

malismi grafici di tipo flow-chart per la

cre-

azione di sequenze operative

normalmente

svolte manualmente dal personale addetto

all’esercizio (per esempio startup o shutdown

di unità, cambiamenti di Batch, lavaggi); in

questo modo si riduce la variabilità con la

quale l’impianto viene operato e con essa

quelle del processo produttivo e del prodotto,

incrementando al contempo l’efficienza e la

sicurezza delle attività. Le varia fasi possono

essere semplicemente monitorate durante la

loro esecuzione da parte del flow-chart oppure

essere via via attivate dall’operatore che segue

manualmente il flusso progettato.

Spostando il livello di ottimizzazione ad un li-

vello ancora superiore, il revamping può esse-

re l’occasione per introdurre data-historian con

cruscotti di KPI, riconciliazione dati e strate-

gie di controllo avanzato. Tuttavia benefici già

tangibili possono

essere raggiunti

procedendo sem-

plicemente al mo-

nitoraggio delle

prestazioni degli

anelli di control-

lo PID

e alla rita-

ratura dei parame-

tri dei regolatori

qualora l’indice di

performance non

sia soddisfacente;

anche per questo

sono disponibili

pacchetti softwa-

re relativamente

semplici e poco costosi.

Un ultimo ambito di miglioramento è rappre-

sentato dal potenziamento della

sicurezza in-