Marzo 2018

Automazione e Strumentazione

CONTROLLO

approfondimenti

52

formatica

del sistema di controllo; attacchi e

contagi possono essere sensibilmente ridotti se

si prendono le opportune precauzioni in termi-

ni hardware (firewalls, disabilitazione di porte

USB, chiusura di server e workstation in ar-

madi connessi con la sala controllo attraverso

cavi KVM) e software (anti-virus, distribuzione

controllata degli update del sistema operativo,

hardening, whitelisting, policy di login/logout,

network monitoring e management tool) che

possono più facilmente essere introdotte in oc-

casione del revamping del sistema.

Un caso di revamping radicale

Lo stabilimento

Solvay

di Spinetta Marengo

è dotato di

sistemi di controllo distribuito

a

partire dal 1984. A più riprese e seguendo un

percorso di integrazione continuo, il controllo

di tutti gli impianti produttivi, dapprima gestiti

da sistemi elettromeccanici ed elettropneu-

matici, è stato trasferito ai sistemi digitali di

controllo distribuito. Nel biennio 1997/1998 la

rete DCS

è stata terminata ed ha raggiunto un

livello molto elevato di integrazione e di capil-

larità del controllo. Alla soglia del ventennio di

esercizio ininterrotto, si è deciso di iniziare la

migrazione del sistema. Le considerazioni che

hanno condotto alla scelta del nuovo sistema

si sono basate principalmente sull’affidabilità

dell’hardware e sulla semplicità di gestione

da parte del personale. Gli attuali sistemi

DCS presenti sul mercato sono basati essen-

zialmente su piattaforma Windows, mentre

il DCS in stabilimento si basa su piattaforma

Unix. Anche fornitore del sistema esistente ha

adottato Windows come sistema operativo e

non ha reso disponibili, per ragioni di incolma-

bili gap tecnologici, alcun tool di conversione

del software e di adattamento fisico dell’har-

dware. Per questi motivi la scelta eventuale di

mantenere lo stesso fornitore avrebbe condotto

comunque ad una profonda rielaborazione

del percorso di progetto. Consapevoli della

comunque inevitabile non salvaguardia dei

cablaggi di campo in sala tecnica e della non

‘traducibiltà’ del software, si è deciso di adot-

tare un sistema di un altro costruttore, inse-

rendo nel progetto una rilevante ingegneria dei

cablaggi, degli armadi e della configurazione.

Il nuovo DCS è già stato impiegato in altre sedi

Solvay con risultati e prestazioni soddisfacenti

e anche nello stesso stabilimento di Spinetta

Marengo era stato installato nel 2013, per il

controllo in isola di un piccolo impianto di post-

trattamento dell’area Elastomeri. Il progetto di

migrazione sviluppato nel 2017 prevede l’in-

gegnerizzazione, la configurazione e la costru-

zione della nuova rete di controllo e la sostitu-

zione di tre controllori dell’area di produzione

Polimeri. Nel 2018 si provvederà alla sostitu-

zione di ulteriori tre controllori

della stessa area. Il livello di

automazione batch dei pro-

cessi suddetti è elevato. In tale

ottica, il reverse engineering

del software relativo ai control-

lori dismessi ha rappresentato

un’attività fondamentale per

la ridefinizione del software

e per

l’individuazione di

punti di miglioramento

nella

gestione delle apparecchia-

ture e nell’ottimizzazione dei

controlli. I segnali di I/O coin-

volti in questa fase sono circa

2.500, in maggior parte cablati

fisicamente (80%) ed il resto

provenienti, attraverso linee di

comunicazione seriale, da altre

apparecchiature coinvolte nel

controllo degli impianti, prin-

cipalmente PLC. Un aspetto

importante del progetto è lo

sviluppo della comunicazione

tra il sistema esistente e quello

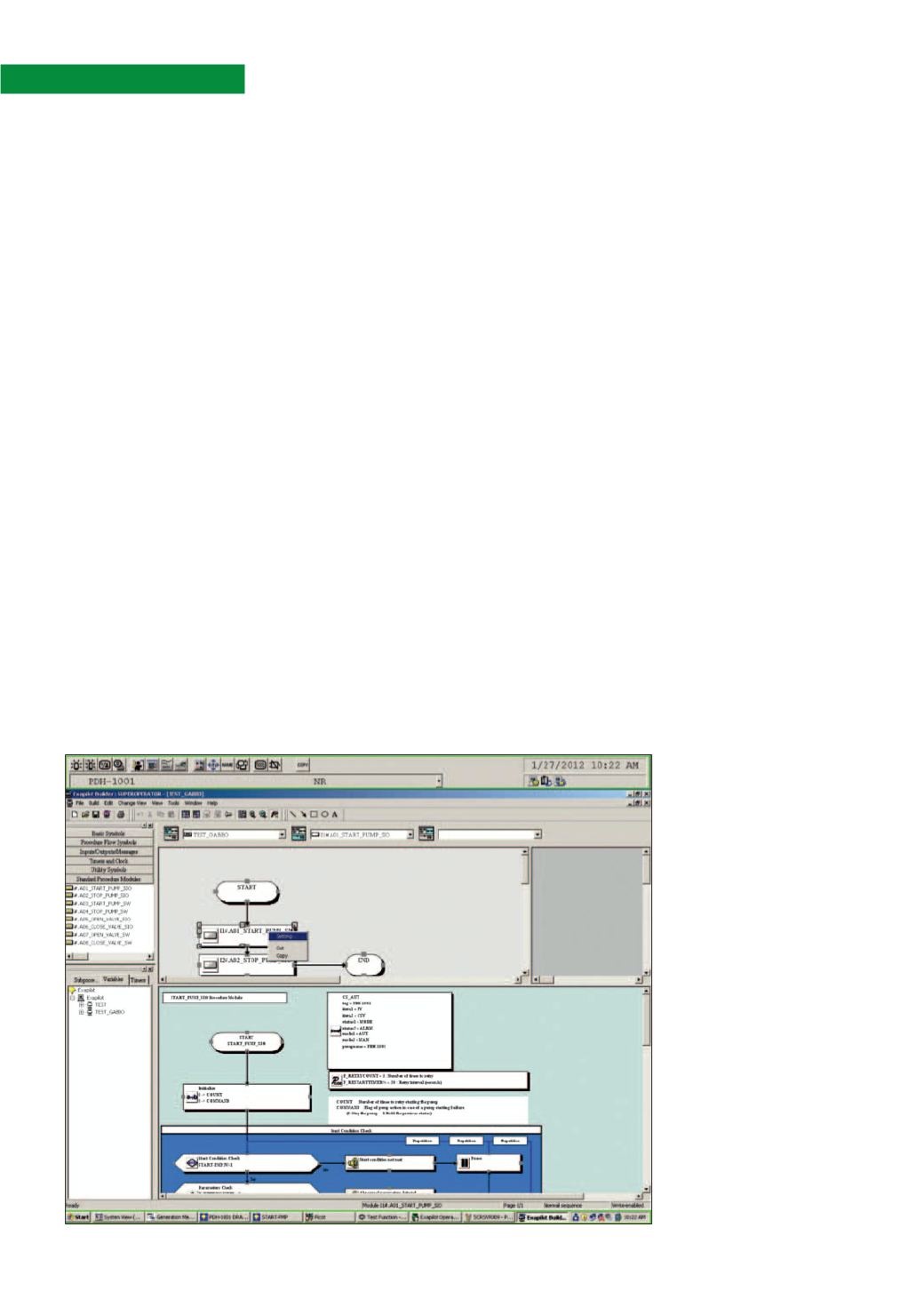

Flow-chart di sequenze operative