Automazione e Strumentazione

Marzo 2018

PROCESSO

applicazioni

59

tati in

υ

figura 6

. In particolare le prestazioni

relative alla precedente conduzione manuale e

quelle di ‘i.Process | Cement’ sono confron-

tate sulla base di un performance test della

durata totale di tre settimane. In

υ

figura 6

,

la variabile presa in considerazione è la con-

centrazione di ossidi d’azoto (NO

x

). Dopo

l’introduzione del sistema APC ‘i.Process |

Cement’, è stata osservata una riduzione rile-

vante della deviazione standard (circa il 32

[%]

) e del valor medio (circa il 15

[%]

) degli

ossidi di azoto (NO

x

) (

υ

figura 6

), consen-

tendo quindi al processo di operare più vicino

ai vincoli imposti.

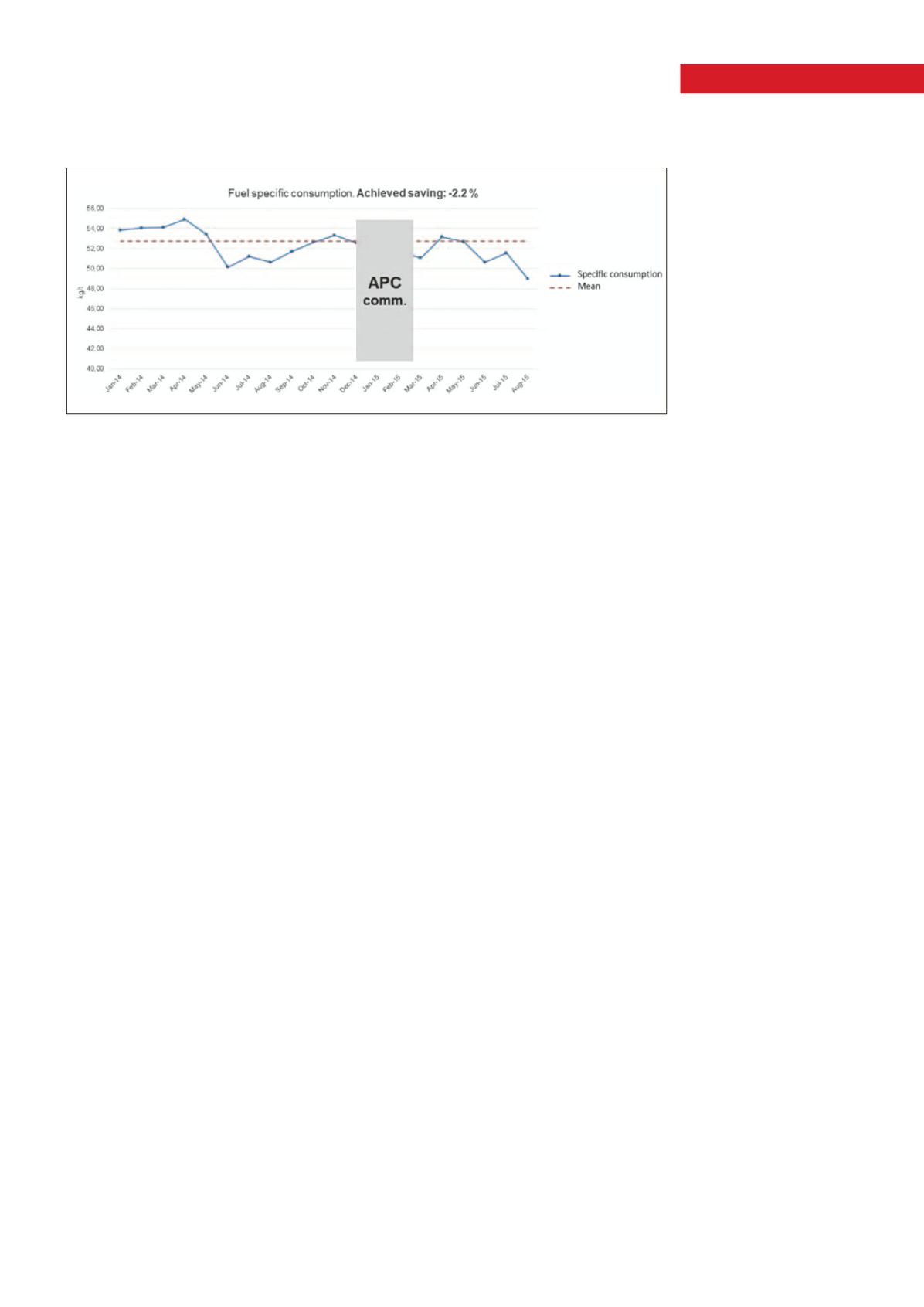

In tal modo, il consumo specifico di polverino

di carbone è stato ridotto: dopo circa otto mesi

dal primo start-up del sistema APC ‘i.Process |

Cement’, è stata ottenuta una

riduzione pros-

sima al 2.2 [%]

(

υ

figura 7

). La riduzione

del consumo specifico e, più in generale,

l’aumento di efficienza energetica (che com-

prende anche una riduzione delle emissioni),

hanno permesso il raggiungimento di titoli di

efficienza energetica.

Conclusione

Nel presente articolo è stato descritto un

sistema per il controllo e l’ottimizzazione

della fase di produzione del clinker nell’in-

dustria del cemento. Il controllore avanzato,

denominato ‘i.Process | Cement’, è stato svi-

luppato dallo staff di i.Process mediante una

collaborazione con il laboratorio LISA del

Dipartimento di Ingegneria dell’Informazione

dell’Università Politecnica delle Marche.

Sono stati analizzati i risultati relativi all’in-

stallazione di ‘i.Process | Cement’ in un

impianto italiano. Le

prestazioni del control-

lore

sono risultate soddisfacenti sia in termini

di

efficienza energetica

sia in termini di

con-

trollo di processo

.

Gli sviluppi futuri riguardano l’inclusione di

nuove strategie di identificazione, modella-

zione e controllo all’interno dell’attuale pac-

chetto software. Un ulteriore significativo

sviluppo futuro sarebbe quello di estendere il

controllo del sistema APC ‘i.Process | Cement’

alle altre fasi di produzione del cemento.

Referenze

[1]

P. A. Alsop, Cement Plant Operations

Handbook, International Cement Review, 3rd

Ed., 2001.

[2]

E. Boe, S. J. McGarel, T. Spaits and T.

Guiliani, “Predictive Control and Optimiza-

tion Applications in a Modern Cement Plant,”

Cement Industry Technical Conference, pp.

1-10, 2005.

[3]

http://www.iprocess.it[4]

J. Maciejowski, Predictive Control with

Constraints. Harlow, UK: Prentice-Hall,

2002.

[5]

S. Arad, V. Arad and B. Bobora, “Advan-

ced control schemes for cement fabrication

processes,” Robotics and Automation in Con-

struction, vol. 23, pp. 381-404, 2008.

[6]

G. Martin, T. Lange and N. Frewin,

“Next generation controllers for kiln/cooler

and mill applications based on model pre-

dictive control and neural networks,” IEEE/

PCA 42nd Cement Industry Technical Con-

ference, 2000.

[7]

S. M. Zanoli, C. Pepe and M. Rocchi,

“Improving Performances of a Cement

Rotary Kiln: A Model Predictive Control

Solution,” Journal of Automation and Con-

trol Engineering, vol. 4, no. 4, pp. 262-267,

Agosto, 2016.

[8]

C. Pepe, “Model Predictive Control aimed

at energy efficiency improvement in process

industries,” Ph.D. Thesis, Università Politec-

nica delle Marche, 2017.

Figura 7 - Consumo specifico

di polverino di carbone prima

e dopo l’attivazione del sistema APC

‘i.Process | Cement’