tecnica

Automazione e Strumentazione

■

Marzo 2014

83

MECCATRONICA

secondo una linea oggettiva che parte

dalla scomposizione di tutti gli aspetti del

problema, per arrivare a definire molte-

plici soluzioni per ogni singola funzione

elementare da implementare

[1]

. Succes-

sivamente una scelta dei criteri oggettivi

di valutazione e discriminazione delle

soluzioni individuate, permette al team di

progetto di eleggere la combinazione delle

soluzioni ottimale. Si giunge così ad indi-

viduare la configurazione definitiva della

macchina.

L’idea di fondo è quella di arrivare, tramite

accurate analisi funzionali e studi prelimi-

nari, a risolvere tutti gli aspetti critici del

progetto, quando questo si trova ancora

nella fase “virtuale”. Si dedica molto

tempo alle simulazioni, alla costruzione di

affidabili modelli Cad, alle verifiche vir-

tuali di funzionamento del controllo logico

implementato. Applicando sistematica-

mente questo metodo, nulla sfugge all’a-

nalisi dei progettisti ed ogni problematica

viene individuata ed affrontata tempesti-

vamente, quando ancora non sono state

investite risorse materiali nel progetto.

In passato un metodo progettuale di que-

sto tipo non ha mai preso piede nel mondo

aziendale: investire tanto

tempo nello studio è sempre

stato ritenuto un dispendio

di tempo ingiustificato. Si

è sempre preferito arrivare

alla fase di costruzione e

montaggio dei particolari

fisici della macchina nel più

breve tempo possibile.

Attualmente, grazie allo

sviluppo dei software Cad

e di simulazione, l’idea sta

cambiando. Molte aziende

hanno capito che togliere

tempo alla fase di ricerca

e sviluppo significa quasi

sempre dover risolvere a

posteriori gli aspetti critici

che si sono trascurati in fase

di progetto, determinando

l’innalzamento dei costi di

progetto e dei tempi di messa in servizio,

con il rischio di lasciare irrisolti i problemi

riscontrati.

Vedremo tramite questo esempio con-

creto, come l’applicazione delle nuove

metodologie progettuali possa invece

soddisfare le aspettative sopra descritte,

avendo consentito a Nuova Star di mettere

in servizio un ottimo prodotto, in tempi

brevi e a costi contenuti.

Sviluppo del progetto

Nuovi modelli di cerniera nascono conti-

nuamente per soddisfare specifiche fun-

zionali sempre più strin-

genti e dedicate per ogni

cliente. La forte differen-

ziazione di prodotto richie-

sta dal mercato ha imposto

la specifica di “flessibi-

lità” per la macchina. Era

necessaria una macchina

di controllo quanto più

possibile

“universale”,

affidabile e di semplice utilizzo.

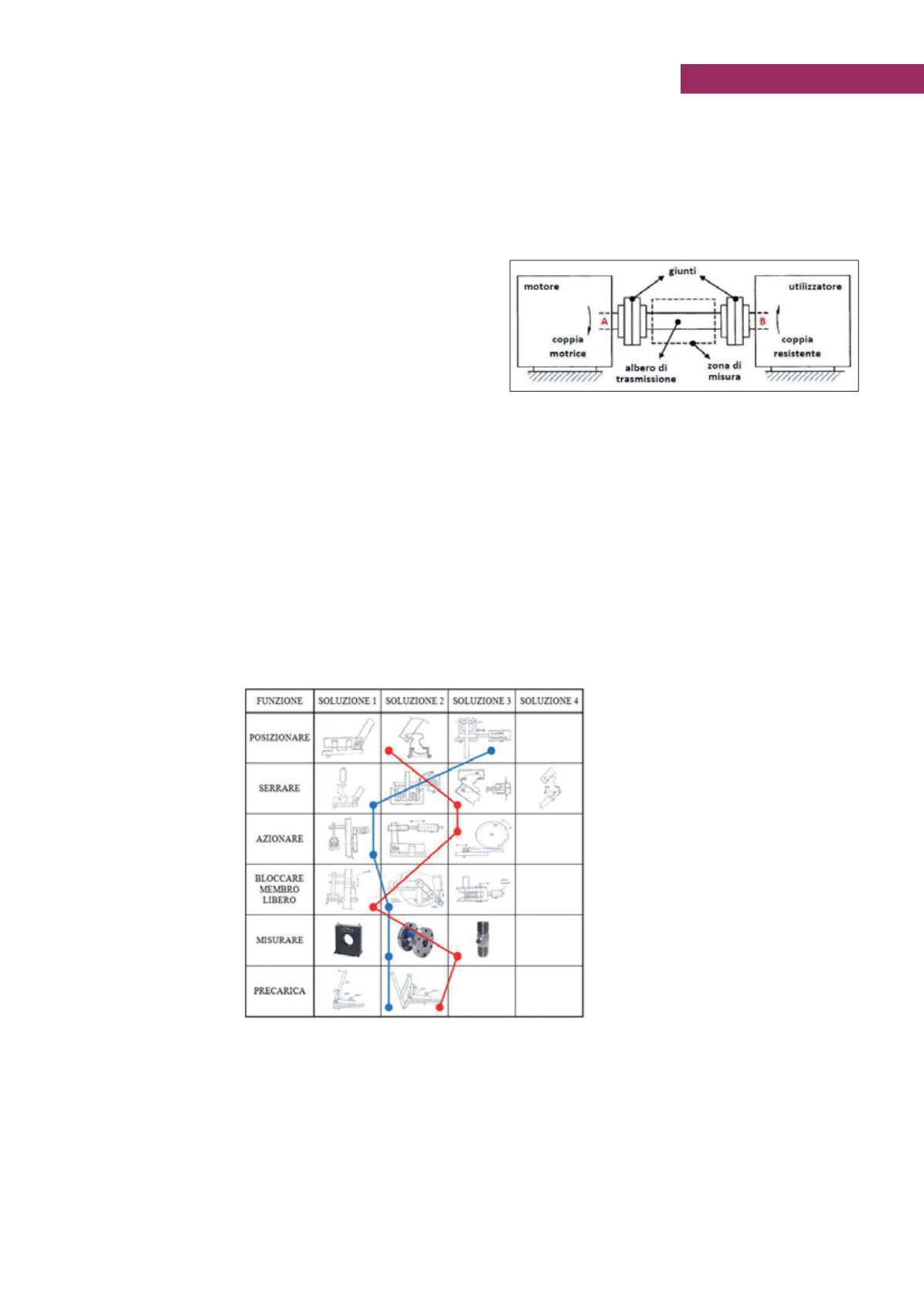

In accordo alla norma VDI 2225 tutte le

diverse soluzioni individuate per le fun-

zioni elementari di posizionamento su

macchina, di movimentazione, di misura

e di controllo, sono state riportate nella

matrice morfologica (

υ

figura 2

). In que-

sto modo il team di progetto disponeva di

un quadro completo chiaro e ordinato, in

base al quale poter valutare e selezionare

la soluzione ottimale, senza tralasciare

alcun aspetto.

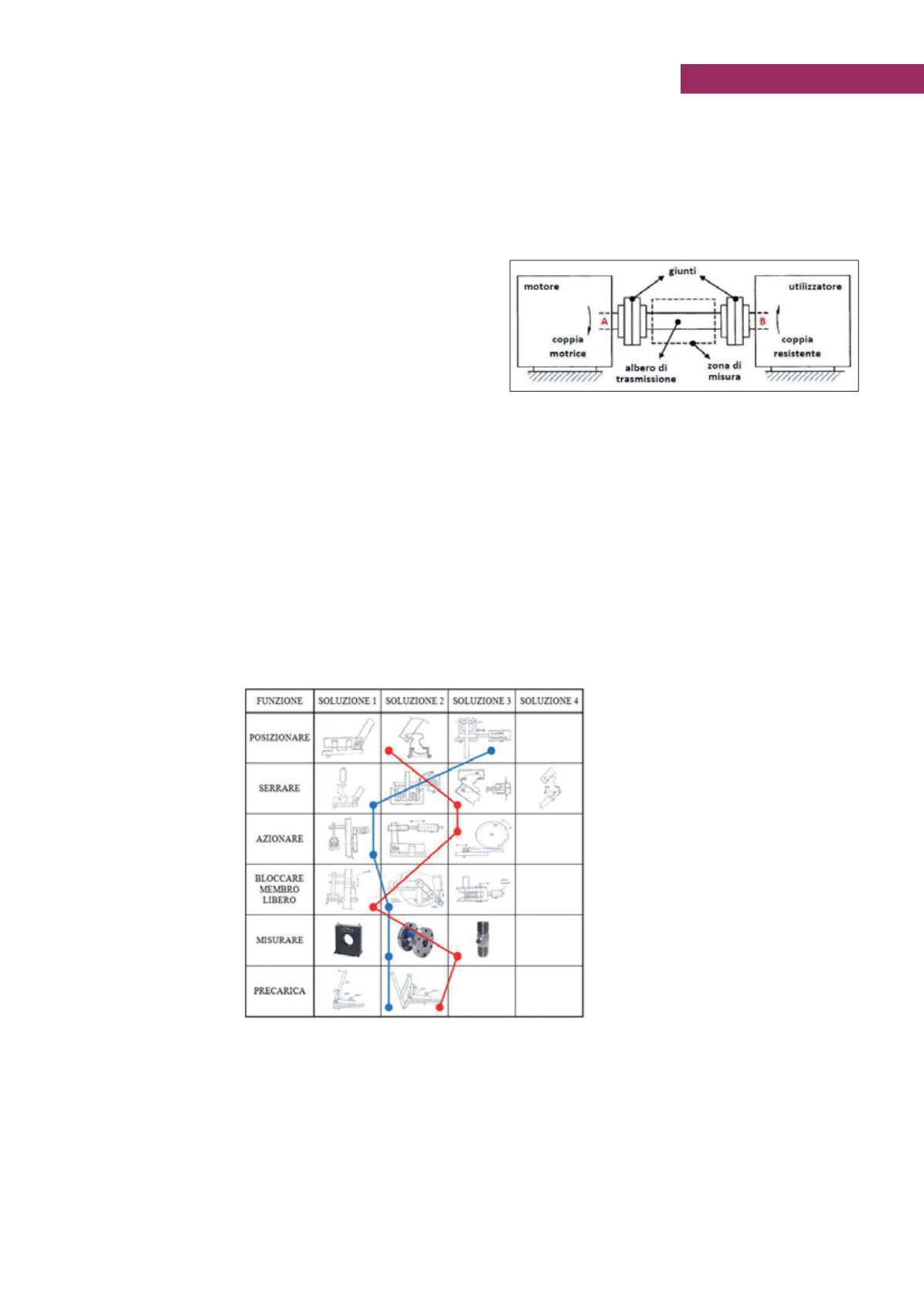

Principio di funzionamento

Come misurare la coppia offerta dalla cer-

niera?

Un azionamento elettrico consente la sua

movimentazione in apertura e in chiusura.

Se un membro della cerniera è vincolato a

telaio e l’altro è solidale all’asse di attua-

zione, allora, all’equilibrio, su di esso si

sviluppa un momento torcente pari alla

coppia di reazione offerta. Introducendo

un torsiometro su questo asse è possibile

misurare la coppia in maniera semplice

(

υ

figura 3

).

La scelta di questa soluzione concettuale è

stata dettata dai criteri di valutazione che

verranno esposti di seguito, basati sull’a-

nalisi delle criticità del problema.

Definizione del posaggio

Uno degli aspetti fondamentali del pro-

getto in esame è stato la definizione del

posaggio sul quale alloggiare le cerniere

pronte per la misura

[2]

. Le specifiche

richiedevano che una sola cerniera per

volta venisse processata su macchina e

soprattutto che le aspettative di flessibi-

lità del sistema non compromettessero la

semplicità desiderata per il cambio for-

mato. Inoltre, la scelta della giacitura della

cerniera sul posaggio implicava la conse-

guente esclusione di molte delle soluzioni

riportate in matrice. Come si poteva deter-

minare in modo oggettivo quale fosse il

migliore posizionamento della cerniera su

macchina?

Prima di rispondere a questa domanda, era

opportuno capire quale fosse la massima

precisione di posizionamento richiesta

per ottenere la tolleranza di 0,1 Nm sulla

misura di coppia.

Era chiaro che il disallineamento tra l’asse

di attuazione e il fulcro della cerniera

influiva negativamente sulla precisione di

misura, determinando un’oscillazione di

coppia indesiderata. Grazie a simulazioni

eseguite con Matlab-Simulink è emerso

che un disallineamento di appena 0,15 mm

avrebbe comportato un errore di misura

pari alla massima tolleranza ammessa

da specifica. A valle di questa analisi era

chiaro, quindi, che il requisito indispen-

sabile per il posaggio fosse garantire alla

cerniera un’elevata precisione di posizio-

Figura 2 - Matrice morfologica

Figura 3 - Rappresentazione schematica del principio di funzionamento