OTTOBRE 2016

AUTOMAZIONE OGGI 393

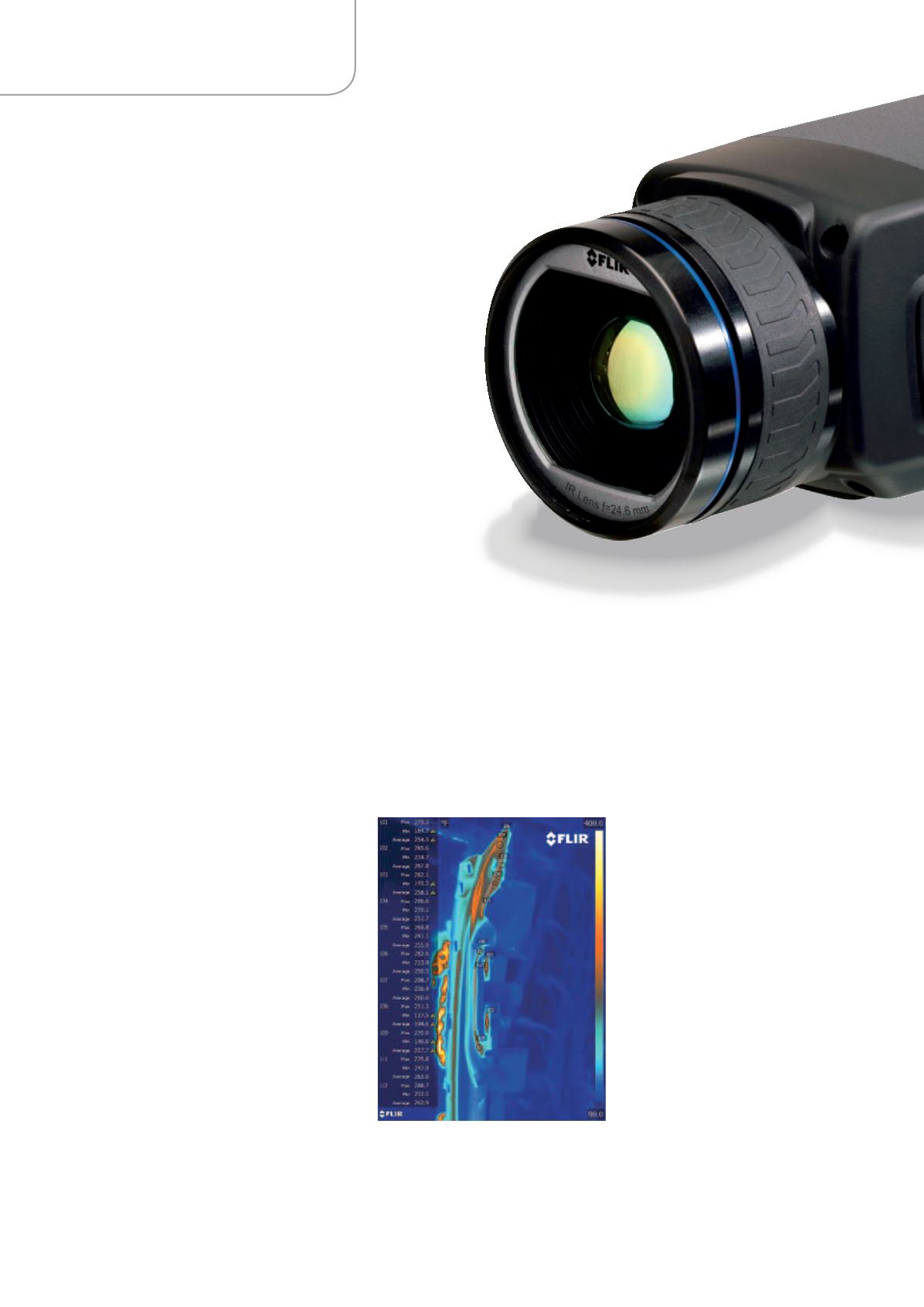

TERMOCAMERE

AO

Yanfeng Automotive Interiors

ha recentemente adottato

la tecnica della saldatura a raggi

infrarossi nel suo impianto

di Louisville per l’assemblaggio

di alcuni pezzi nelle line produttive Ford

Giovanni Scaglia

Garantire

la qualità

116

L

a saldatura a infrarosso è una tecnica relativamente

nuova, utilizzata per assemblare componenti in pla-

stica. Yanfeng Automotive Interiors, uno dei maggiori

fornitori al mondo nell’ambito della pannelleria auto,

strumenti e sistemi plancia, pannelli porta, consolle da

pavimento e sottotetto, ha recentemente adottato questa tecnica

nel suo impianto di Louisville, KY, USA, per assemblare la griglia di

sbrinamento parabrezza del modello Escape di Ford. Le termoca-

mere Flir controllano l’intero processo al fine di accertare che la

qualità delle saldature IR sia impeccabile e ripetibile.

Yanfeng Automotive Interiors, con sede a Shanghai, dispone di

oltre 90 centri produttivi e tecnici in 17 paesi e ha al suo servizio

oltre 28.000 addetti in tutto il mondo. L’azienda è fortemente im-

pegnata nel rinnovamento continuo e nell’arric-

chimento delle sue competenze e capacità per

rafforzare ulteriormente la propria posizione di

trendsetter nel settore automobilistico globale.

Saldatura a infrarossi

La plastica riveste un ruolo sempre più impor-

tante nella moderna industria automobilistica. I

vantaggi sono numerosi, tra cui il minor peso,

fattore che contribuisce alla riduzione del con-

sumo di carburante della vettura, e alla note-

vole libertà di espressione oltre che alla grande

flessibilità nella progettazione degli allesti-

menti interni. Uno dei primi passi nel processo

di produzione dei componenti in plastica è la

trasformazione delle materie prime, ad esem-

pio i polimeri, in elementi che compongono il

cruscotto, il pannello strumenti, i pannelli porta,

la consolle da pavimento e così via. Successiva-

mente, questi elementi devono essere assem-

blati, alcuni pezzi richiedono un accoppiamento molto resistente,

e una delle tecnologie migliori è la saldatura a raggi infrarossi. Si

tratta di una tecnica di saldatura relativamente nuova, utilizzata

per materiali difficili e assemblaggi complessi, in cui è richiesta

una resistenza elevata e una buona tenuta ermetica. Durante il

processo di saldatura a infrarossi, i due elementi da saldare sono

tenuti rigidamente in posizione di fronte a una parte radiante a

infrarosso che fonde le superfici di giunzione. L’emettitore viene

quindi rimosso e le due superfici vengono unite e pressate perché

il materiale torni allo stato solido.

Valutazione della qualità del prodotto

Uno dei prodotti per i quali Yanfeng utilizza la saldatura IR è la

griglia di sbrinamento del parabrezza della Ford Escape. Kevin

Germain, ingegnere di produzione presso lo stabilimento Yanfeng

di Louisville, ha commentato la recente introduzione del sistema

di saldatura IR nel reparto di produzione:

“In Yanfeng, la qualità del prodotto è di

massima importanza, e cerchiamo di ac-

certarne la rispondenza al meglio delle

nostre possibilità”. Tuttavia, poco dopo

aver installato le nuove saldatrici IR, si

sono scontrati con il problema che non

esisteva alcuna procedura certa per ve-

rificare la buona riuscita della saldatura,

salvo il controllo visivo dopo il ciclo ter-

mico della saldatrice. “Il controllo visivo

implicava anche l’interruzione forzata

del flusso produttivo e la prova di distac-

camento degli elementi in plastica già

saldati tra loro” spiega Kevin Germain.

“La procedura di controllo prevede l’i-

spezione di uno o due campioni/ora, che

chiaramente è insufficiente a garantire

il 100% della qualità del prodotto. Ecco

perché abbiamo iniziato a cercare una

soluzione alternativa per il controllo qualità, che non implicasse

l’interruzione del flusso di produzione e che fosse in grado di anti-

cipare quanto più possibile l’insorgenza di problemi”.

La termografia supporta il controllo

qualità