MARZO 2015

AUTOMAZIONE OGGI 379

102

AO

MAGAZZINO

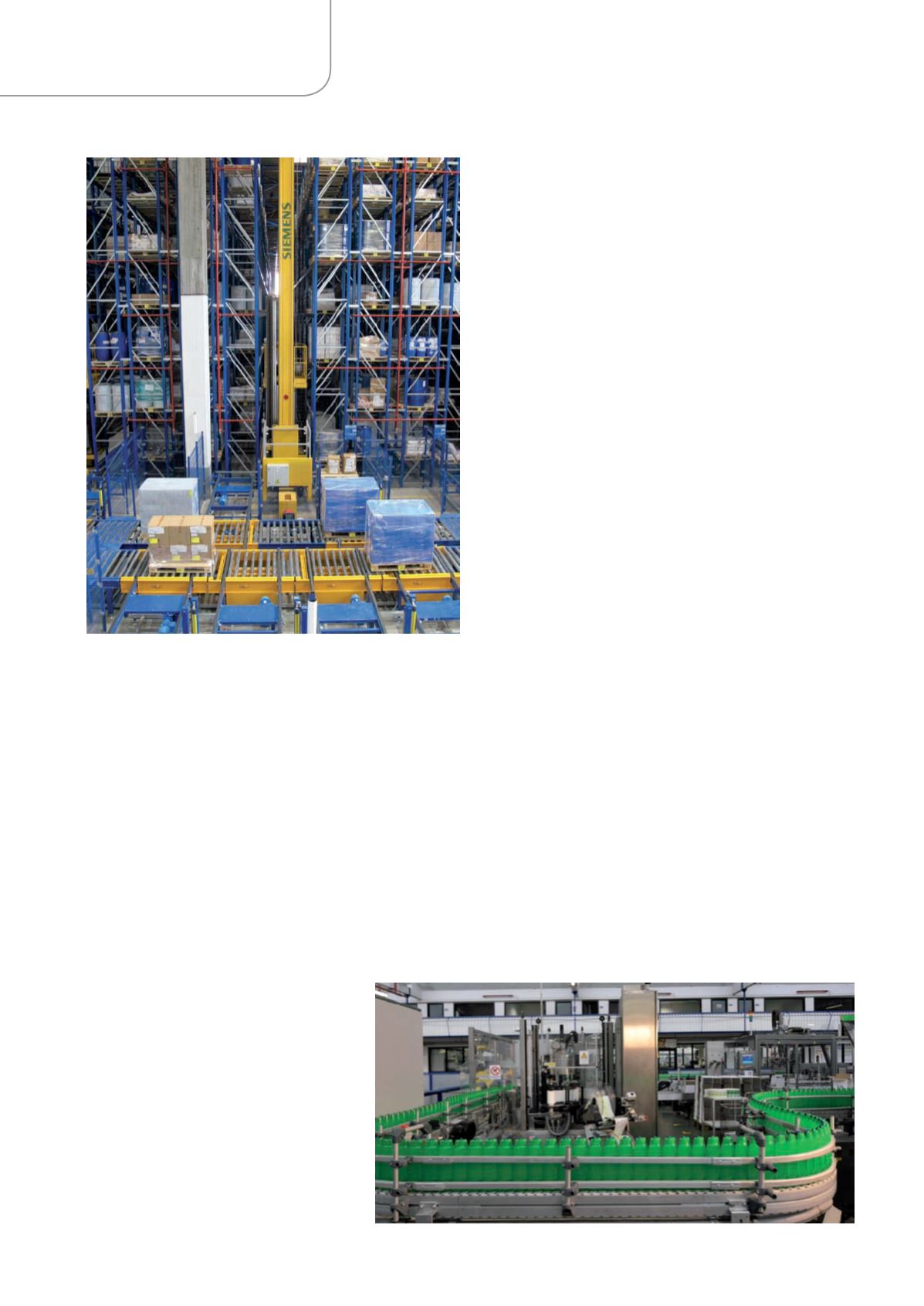

società diverse, operanti in stretta collaborazione sotto la direzione

di L’Oréal, ciascuna impegnata nel comune obiettivo di terminare i

lavori di preparazione dell’area in poche settimane (da settembre a

dicembre 2012), senza impattare sul ciclo produttivo del sito. Dopo

una fase preparatoria dell’area con la realizzazione della scaffalatura

e del sistema anti-incendio, intorno alla fine di febbraio 2013 è ini-

ziata la messa in opera delle tecnologie destinate al magazzino, tra

cui i sei trasloelevatori in linea di 12mche avrebbero gestito lamovi-

mentazione automatica di materie prime e materiali di confeziona-

mento per l’intero stabilimento, con un flusso di 180 pedane all’ora

in ingresso e altrettante in uscita dal magazzino.Tramarzo e aprile si

sono susseguiti la consegna degli AGV e il montaggio di tutti i con-

vogliatori di testata, per uno sviluppo totale di circa 160m. Infine, tra

maggio e giugno è stato completato il sistema di trasporto pedane

nell’area del nuovo centro pesate, con un buffer temporaneo di 18

posizioni, quattro stazioni di consegna e picking

materiali, una baia di ingresso/uscita per pro-

dotti infiammabili e una navetta di servizio tra

buffer, stazioni e magazzino. A giugno è stato

eseguito il test di automazione ed è entrata in

magazzino la prima pedana. Lo stabilimento

opera praticamente a ciclo continuo e il magaz-

zino ne rappresenta il cuore, per cui si è scelto

di trasferire il materiale in fasi diverse, partendo

prima con lo shampoo, per poi aggiungere le

polveri e arrivare, a luglio 2013, con tutto il ma-

teriale di confezionamento per lo stabilimento.

Ad agosto, con un totale di 10.562 allocazioni

disponibili, il magazzino ha iniziato a funzionare

a pieno regime, segnando il via di un flusso merci completamente

automatizzato.

La gestione dei flussi di magazzino

“Il flusso all’interno del magazzino automatico ha inizio con l’in-

gresso dall’esterno delle materie prime e del materiale di confe-

zionamento” racconta Gaetano Rubino, project leader di Siemens

Italia, che ha seguito l’intero progetto. “Il materiale viene scaricato

in ribalta in un’area apposita, dove un operatore provvede a una

ripallettizzazione, ove necessario, per garantire stabilità del carico

e compatibilità con la movimentazione automatizzata. Poi un car-

rellista provvede a trasferire ogni bancale sul convogliamento di in-

gresso (I-Point), dove viene controllato automaticamente rispetto a

sagoma e peso. Il pallet, già etichettato con un codice a barre, viene

quindi riconosciuto dal sistema Siemens di gestione automatica del

magazzino Optilog”. Grazie all’integrazione del sistema Optilog con

il sistema gestionale L’Oréal FlexNet, condotta dalla stessa Siemens,

Optilog riconosce la tipologia di materiale in arrivo e, in base alle

relative anagrafiche e tipologie, è in grado di stabilire dove questo

debba essere posizionato, selezionandone la posizione migliore tra

le 10.562 locazioni disponibili. Così, per esempio, un prodotto ad

alto utilizzo sarà posizionato preferibilmente in una locazione più

prossima all’uscita, mentre un prodotto con particolari caratteri-

stiche (acido, base) sarà posizionato solo in determinate locazioni

appositamente attrezzate per lo scopo. Il sistema gestionale L’Oreal,

oltre ad avvisare Optilog sulla tipologia di materiali in arrivo, fissa

in base al piano di produzione un elenco di materiali e quantità

che devono essere prelevati dal magazzino e li comunica a Optilog

perché siano inviati a una certa destinazione, come il confeziona-

mento o la sala pesatura (materie prime). Optilog seleziona i pallet

specifici da prelevare in base a determinati criteri, come la ridu-

zione dei movimenti e/o percorsi, l’utilizzo di pallet più vecchi dello

stesso articolo, o la priorità di un pallet già parzialmente utilizzato.

In base a questi e altri criteri, Optilog trasmette ordini al sistema di

controllo PLC, che li attua attraverso trasloelevatori, convogliatori

e navetta. Dalle baie di uscita del magazzino, le pedane di materie

prime vengono trasferite dal sistema di convogliamento automatico

nel centro pesate su quattro baie di consegna, regolabili in altezza

per garantirne la migliore ergonomicità operativa. Un operatore

preleva i colli (scatole, fusti, bag) da pesare nell’adiacente cabina di

pesatura, in base a quanto previsto dalla ricetta ricevuta da FlexNet.

Per garantire il rifornimento delle baie nei tempi richiesti (5 minuti

tra due picking successivi per baia), sono gestiti flussi intermedi di

‘avvicinamento’ delle pedane presso i 18 buffer temporanei vicino

Uno dei sei trasloelevatori del magazzino

Unità produttiva capillari