che lo stabilimento di Settimo Torinese

opera praticamente a ciclo continuo e

con volumi di produzione molto elevati.

Il primo step del progetto, risalente al

giugno 2012, ha previsto un’analisi detta-

gliata da parte della stessa L’Oréal di tutti i

propri fabbisogni, sfociata in seguito nella

realizzazione di un capitolato tecnico da

sottoporre ai fornitori selezionati come

potenziali partner. “La scelta di affidarci

a Siemens, avvenuta dopo una profonda

analisi, è stata dettata da diversi fattori”

prosegue Pizzimenti. “Primo tra tutti la

comprovata ‘expertise’ di Siemens in que-

sto tipo di attività. In fase di studio del

progetto abbiamo avuto la possibilità

di visitare alcuni magazzini automatici

realizzati da Siemens e questo ci ha per-

messo di toccare direttamente con mano

il risultato delle competenze maturate in

questo ambito e vedere direttamente sul

campo un esempio di progetto di suc-

cesso. Altrettanto determinante è stata

la capacità di Siemens di proporci un’idea

tecnica alternativa a quella che avevamo ipotizzato inizialmente,

scelta che poi abbiamo subito percepito come vincente da diversi

punti di vista. La nostra idea iniziale era infatti quella di utilizzare per

la movimentazione delle merci tre trasloevatori ‘sterzanti’, in modo

da poter prevedere, anche in caso di fermo macchina, la possibilità

di accedere a tutte le corsie. La soluzione suggerita da Siemens pre-

vedeva invece l’installazione di sei trasloevatori in linea, in conside-

razione del fatto che le macchine in linea, a parità di investimento,

avrebbero assicuratomaggiore affidabilità emigliori livelli di perfor-

mance rispetto a quelli sterzanti. Alla luce di queste considerazioni,

essendo per L’Oreal assolutamente irrinunciabile la massima dispo-

nibilità degli impianti, abbiamo scelto di percorrere la soluzione

proposta da Siemens, certi che la soluzione tecnica proposta si tra-

ducesse nellamigliore strada da intraprendere”. Una volta terminata

la fase di analisi e di studio delle tecnologie da implementare, nel

settembre 2012 ha preso il via la prima fase operativa del progetto,

che ha previsto una prima attività di svuotamento e smontaggio

del magazzino manuale esistente. La sola preparazione dell’area

del futuromagazzino automatico ha visto la collaborazione di sette

MARZO 2015

AUTOMAZIONE OGGI 379

101

della fase di picking, in modo da rispondere con precisione a

ordini specifici per prodotti eterogenei, preparando pallet ‘su

misura’. Il picking per la preparazione degli ordini è gestito con

la logica materiali verso operatore direttamente dal sistema,

che, oltre alle movimentazioni fisiche, si occupa di gestire la

composizione logica del pallet. Il risultato vede quindi una

gestione più rapida e controllata del magazzino con una

maggiore velocità operativa di reperimento e prelievo, meno

soggetta agli errori tipici di un’attività manuale.

Nel mondo si contano al momento più di un centinaio di

realizzazioni. Tra i principali vantaggi offerti da Optilog figu-

rano: l’aggiornamento in tempo reale della giacenza e della

tracciabilità del prodotto; un maggiore controllo e affidabilità

delle prestazioni; il miglioramento delle prestazioni in/out del

magazzino (da +25% a +40% - dichiarazione Siemens); una

riduzione dei tempi di trasferimento unità di carico del 20%.

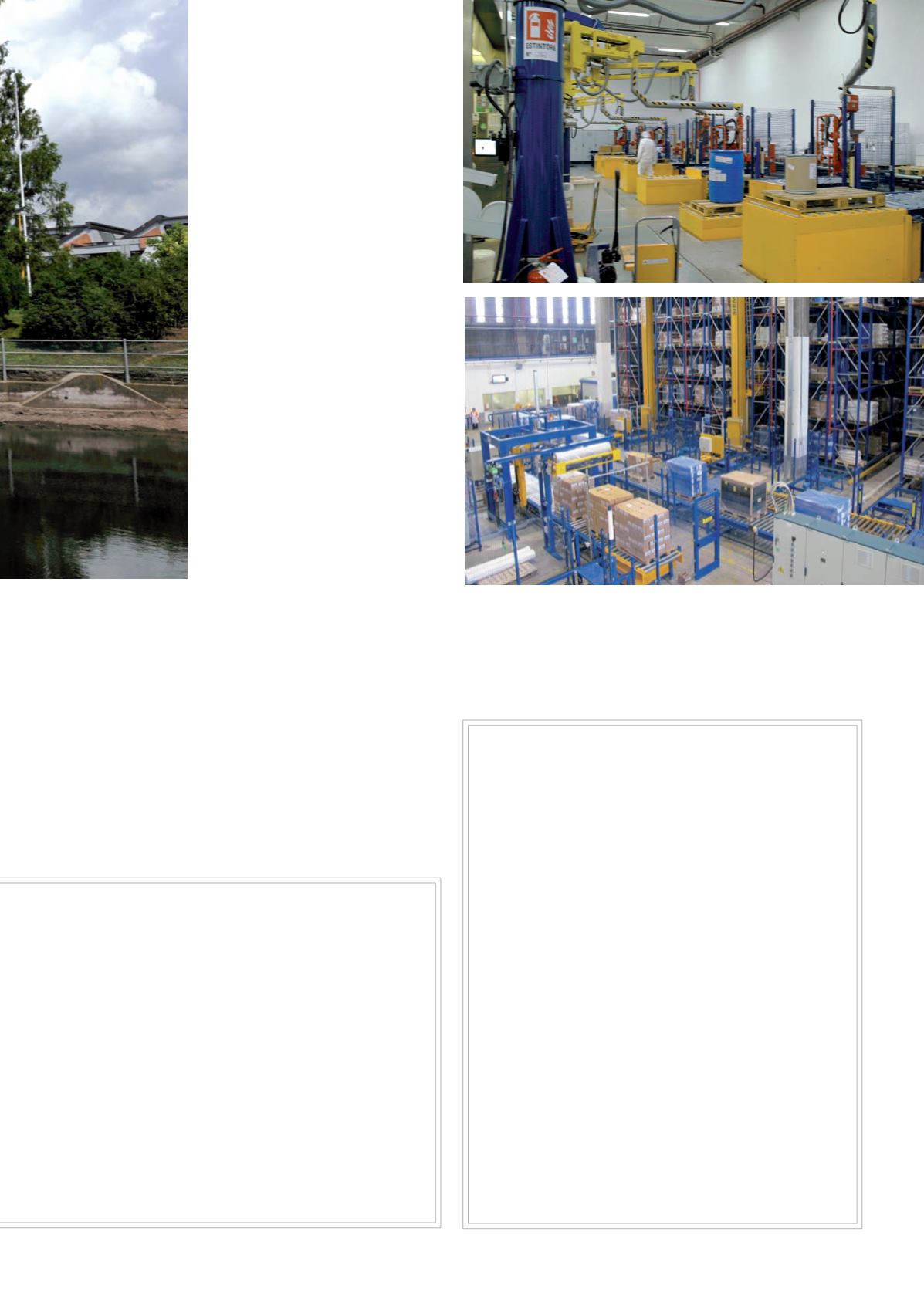

La sede

di L’Oréal a

Settimo Torinese

Area di rifornimento al centro pesate

Testata di magazzino

La fornitura Siemens

Il magazzino automatico fornito con formula ‘chiavi inmano’ è

costituito fondamentalmente da sei trasloelevatori, dal relativo con-

vogliamento di testata e del centro pesate e impiega la seguente

tecnologia Siemens:

• Sistemi PLC della famiglia 300 e 400 fail-safe;

• architettura Profisafe e CPU fail-safe certificate secondo normative

per la gestione di tutte le sicurezze a livello di trasportatori, trasloe-

levatori e navetta;

• pannelli operatore a quadro e di tipo wireless per la gestione

locale;

• periferia Siemens ET 200 Profisafe per la gestione di tutte le utenze

di campo, ossia sensoristica, motori, fotocellule;

• Sentron PAC per la gestione dellemisure dei consumi;

• switch Scalance e access point (W74x) per l’infrastruttura di rete;

• Sinamics S 120 per lemotorizzazioni dei trasloelevatori e navette;

• inverter Sinamics G120C per la gestione di tutti i motori dei tra-

sportatori;

• Optilog per la gestione automatica del magazzino e relativa perso-

nalizzazione per l’integrazione con il gestionale aziendale FlexNet;

• motori emotoriduttori;

• sistema ScadaWinCC per la supervisione dell’impianto, la diagno-

stica e il monitoraggio.