AUTOMAZIONE OGGI 377

SOLUZIONI SOFTWARE PER L’INDUSTRIA 91

S

SI

esperienze

un database con funzioni SQL

tipiche (insert, update ecc.).

Grazie alla flessibilità del mo-

dulo MES-IT, l’integrazione di

una nuova macchina al resto

del sistema di supervisione e

raccolta dati è un’operazione

molto rapida. E questo è il

motivo essenziale che rende

l’applicazione facilmente sca-

labile ed economicamente

conveniente. Infatti, per dilu-

ire i già bassi costi di realizza-

zione si può implementare una macchina alla volta in modo

da avere subito il sistema funzionante e completarlo ‘a rate’.

Per il database si è scelto SQL-Server di Microsoft, che è stato

installato su una macchina virtuale del server aziendale at-

trezzato con dischi in Raid e backup giornalieri, per mettere

le informazioni in cassaforte, ma sarebbe potuto bastare un

PC dedicato. Il database, che è stato chiamato Monitoraggio, è

stato progettato da Emmevi appositamente per essere open e

‘upgradabile’. Il sistema di archiviazione dati è perfettamente

integrabile con i sistemi ERP, fra cui SAP BO, mentre il sistema

di supervisione è stato realizzato con il software Soft-GOT

sempre di Mitsubishi.

La reportistica per la gestione e il controllo delle performance

sono stati realizzati con SQL Server Report su piattaforma

browser web, per poter interrogare i dati (con accesso da re-

moto e account abilitato) anche da un PC qualsiasi al di fuori

dell’azienda. Questo consente di visualizzare la produzione

giornaliera e gli indici di performance delle macchine e della

produzione, anche da tablet o smarthphone in qualsiasi mo-

mento e da qualsiasi luogo. Tutto il sistema è integrato ed è

già predisposto per aggiungere altremacchine e/o postazioni,

senza dover mettere mano ai report e al database. Per tale

semplice operazione è solo necessario aggiungere il trigger

sul modulo MES-IT, cosa che richiede poco tempo e poche

risorse. Per ogni macchina è oggi possibile avere in tempo

reale le seguenti informazioni: numero dei pezzi prodotti,

tempo di ciclo, tempo di lavoro macchina e tempo di fermo

macchina, numero di scarti, totale orario di lavoro della sin-

golamacchina, stato dellamacchina (in stand-by – allarme – in

funzionamento).

Il sistema fornisce poi l’aggregato di tutte le informazioni par-

ziali riportando i pezzi prodotti per ora, giorno, settimana,

mese e anno per ogni macchina e complessivi, la produttività

degli operatori macchina, lo storico dei fermi macchina, tutti

gli indici di produttività OEE (Overall Equipment Effective-

ness): availability, performance, quality, elenco degli input e

output dellamacchina (utile per diagnosticare eventuali fermi)

e infine lo storico di tutti gli allarmi. I PLC FX3U di Mitsubishi

Electric, con le loro caratteristiche intrinseche di compattezza

e velocità, hanno consentito di guadagnare spazio all’interno

del quadro elettrico e ottenere importanti risultati in termini

di prestazioni delle macchine. Ogni apparecchiatura ha regi-

strato un miglioramento del tempo macchina dal 25% al 40%,

ben oltre l’obiettivo iniziale ipotizzato del 20%, aumentando

la produzione giornaliera.

Il risultato

Le macchine di Emmevi, caratterizzate da un funzionamento

a logica sequenziale, sono oggi in grado di garantire una pro-

duzione giornaliera di prodotti finiti di quasi 1.400 pezzi,

contro i 750 precedentemente consentiti. Per la macchina di

produzione delle coclee, che non è presidiata, Emmevi è pas-

sata da una produzione di 1.700 a 2.400 pezzi/giorno, circa il

41% in più, mentre per lemacchine che producono le ventole,

il tempo ciclo è passato da 70 secondi a 53 secondi (circa il

32% in meno).

La macchina impaccatrice, infine, è passata da 5 secondi a 3

secondi a ciclo incrementando l’efficienza di quasi il 40%. Il

risultato più importante è legato al sistema di monitoraggio,

raccolta dati e reportistica, basato sul MES-IT. Il nuovo sistema

ha permesso di mettere in evidenza numerosi fermi macchina

in tempo reale. Ora il processo in un certo senso si autocon-

trolla, perché quando una macchina si ferma, l’operatore si

attiva subito per far intervenire la manutenzione. L’unione tra

Emmevi e Mitsubishi Electric è stata la giusta risposta in un

contesto macro-economico sempre più competitivo, capace

di unire l’esperienza e la tradizione con le nuove tecnologie.

Mitsubishi Electric - it3a.mitsubishielectric.com

Sistema MES di Mitsubishi Electric

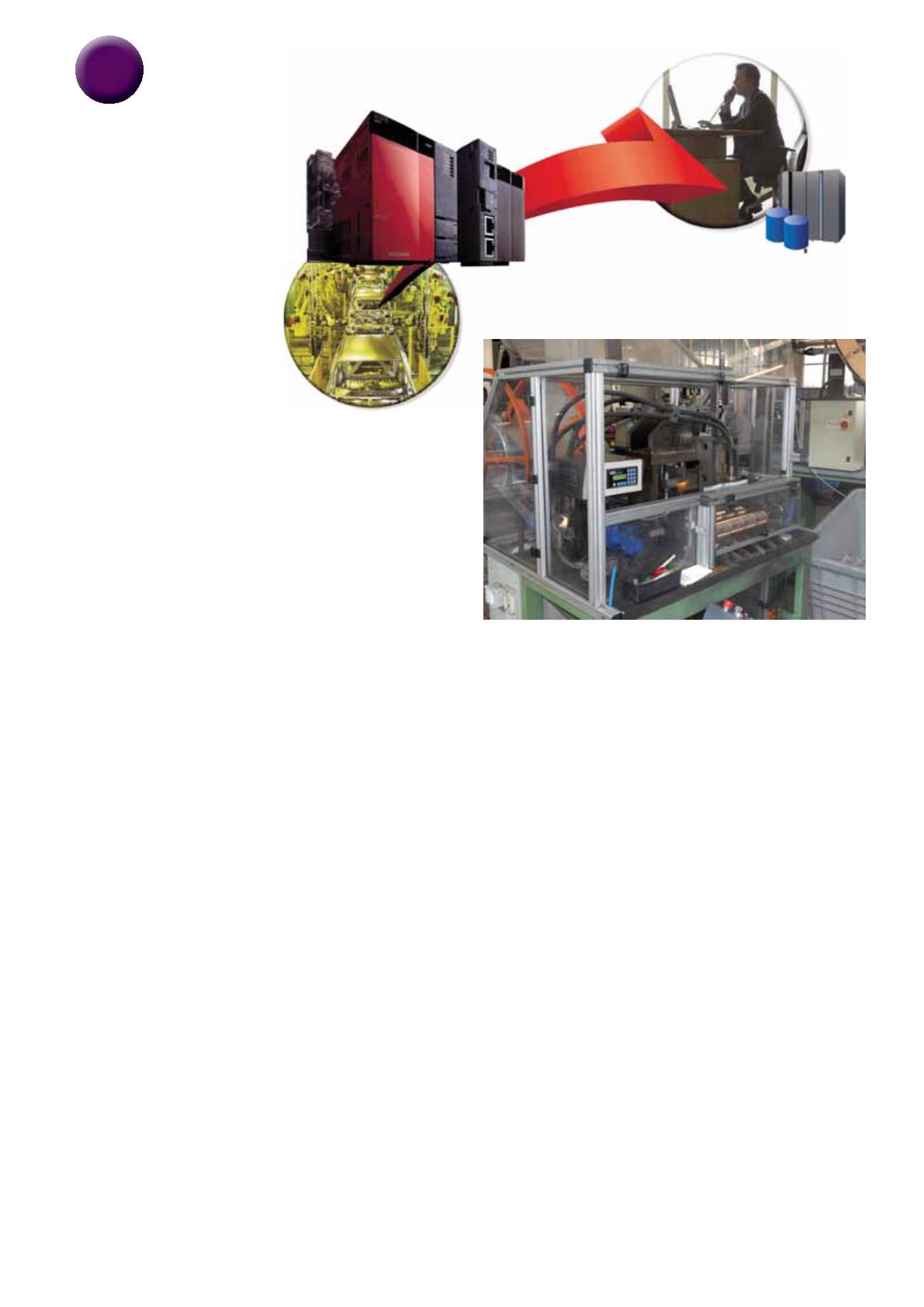

Macchine produzione ventole tangenziali