0TTOBRE 2014

AUTOMAZIONE OGGI 376

41

damente i cardini del sistema produttivo

allora in essere. Se prima le fabbriche erano

artigianali, legate alla realtà locale, costrette

a produzioni limitate e mirate, l’uso delle

nuove tecnologie ha comportato la ne-

cessità di investimenti sempre più onerosi,

giustificabili soltanto a fronte di una richie-

sta crescente di prodotti da smerciare: solo

grandi volumi permettevano di ammortiz-

zare il costo per unità prodotta. Nascevano

così le produzioni di massa e con esse le

economie di scala.

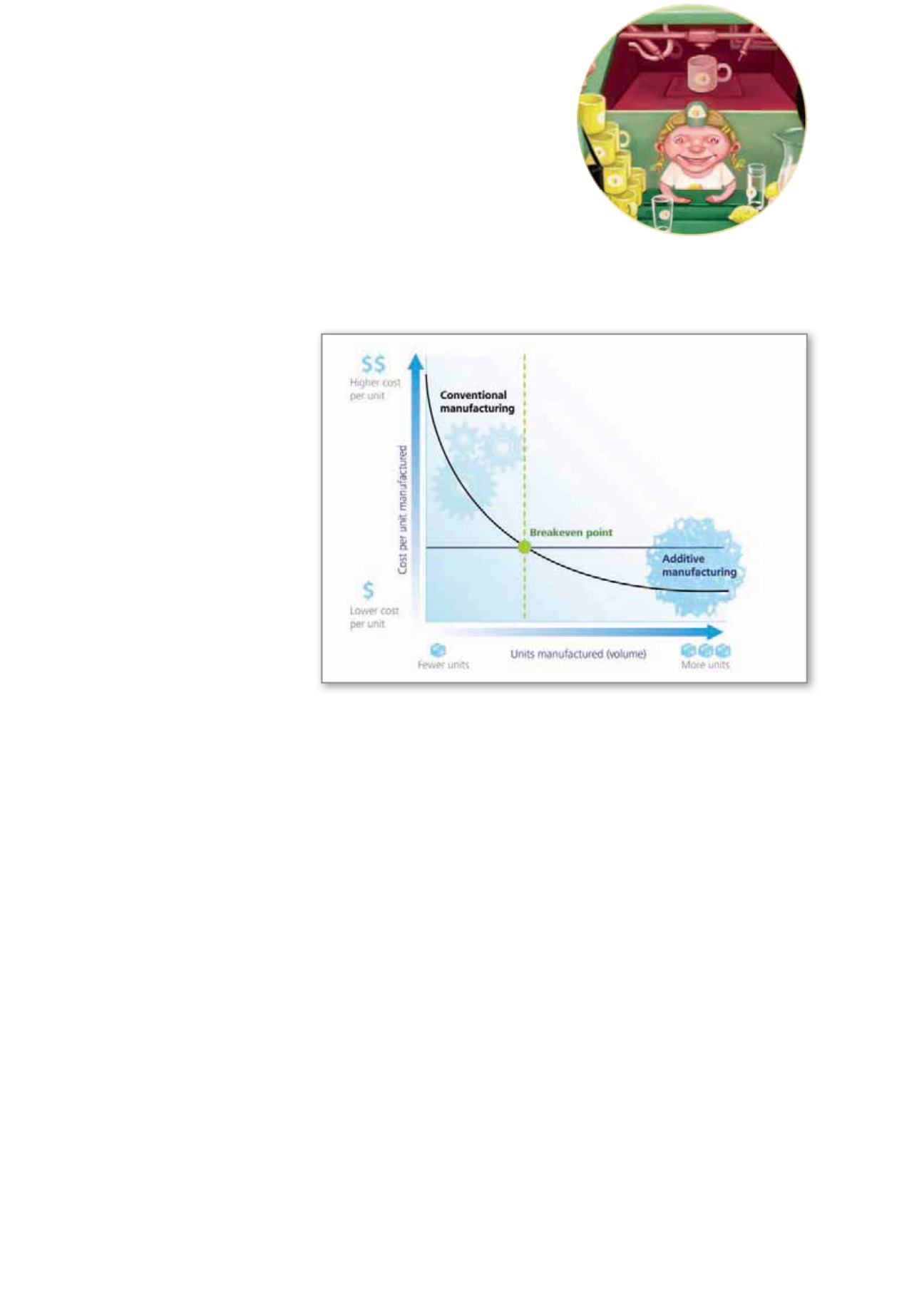

La relazione che sussiste fra capitale e scala

è sintetizzata nel concetto di ‘minimum

efficient scale’, ossia il valore per il quale il

costo medio di ciascuna unità prodotta è

minimo. Se tale valore è elevato, per esem-

pio perché i costi per iniziare la produzione

sono alti, il numero degli impianti produt-

tivi sarà ridotto. L’AM riduce invece tale

valore, come dimostrano numerosi studi.

Il minimum efficient scale richiesto dall’AM

si può raggiungere con volumi contenuti, a

volte con un solo prodotto (si veda Figura

1). Significa che i margini di guadagno non

sono legati al volume. Ne consegue che

l’AM, utilizzando svariati tipi di materiale,

può costituire una valida alternativa ai me-

todi produttivi classici per quanto concerne

la produzione di volumi piccoli o medi.

Per quanto concerne invece le economie di

scopo, si sa che l’AM è estremamente ver-

satile, in grado di produrre beni differenti

con tempi e costi di changeover ridotti. In

genere, le economie di scopo si basano

sull’intrinseca flessibilità di una singola

unità di capitale, in grado di supportare la

produzione di prodotti molteplici, differenti

fra loro, utilizzando gli stessi strumenti, ma-

teriali e processi. In tal modo, crolla il costo

man mano che aumenta il numero di pro-

dotti differenti che si possono realizzare con

lo stesso capitale investito. Tuttavia, con i

tradizionali processi manifatturieri vi sono

sempre dei limiti a livello di progettazione;

oltretutto, man mano che i componenti

richiesti divengono più complessi e speci-

fici, diventa impossibile produrre lo stesso

elemento per intero con un solo processo:

geometrie complesse, per esempio per la

realizzazione dei particolari interni, si gesti-

scono più facilmente adottando le tecniche

AM. Un esempio di questo ci viene offerto

da GE Aircraft, che utilizza l’AMper produrre

gli augelli degli iniettori di carburante della

prossima generazione dei suoi motori Leap

per aerei. In questo caso, GE è stata capace

di produrre, come singola unità, un compo-

nente che prima richiedeva la saldatura di

20 piccoli pezzi. L’approccio basato sull’AM

per questa nuova parte ha consentito di

ridurre i processi di lavorazione e al con-

tempo di ottenere un pezzo più leggero,

con tutti i vantaggi che ciò comporta.

Quattro possibili chiavi

di lettura

In molti casi non occorre nemmeno cam-

biare gli strumenti in uso per fare in modo

che uno stesso dispositivo AM produca un

oggetto oppure un altro, totalmente diffe-

rente: il tempo di cambio formato è ridotto

al minimo a fronte di possibilità quasi infi-

nite. La tecnologia AM inoltre consente la

produzione di parti totalmente nuove, che

non si potrebbero altrimenti realizzare con

le metodologie tradizionali. Con un inve-

stimento di capitale minimo, applicato al

giusto contesto, dunque, si potrebbero

sostituire un’ampia varietà di applicazioni

oggi definite come ‘a elevato investimento

di capitale’. Assistiamo in pratica a una sorta

di ‘democratizzazione’ dei processi manifat-

turieri, per cui alcune produzioni diventano

accessibili a un livello di investimento signi-

ficativamente più basso: in poche parole, si

possono produrre beni con costi ridotti in

termini di capitale. In tal modo, è possibile

implementare delle produzioni in zone

geografiche più convenienti, ciascuna con

una scala inferiore, ottimizzando i costi lo-

gistici e cogliendo l’opportunità di servire

mercati nuovi o più distanti.

Altri aspetti da considerare sono la velocità

con cui gli utenti possono essere serviti, o

possono produrre da sé, e l’accuratezza con

cui il prodotto realizzato soddisfa effettiva-

mente la domanda. Tutto questo ha poi un

impatto diretto a livello di gestione azien-

dale. I manager dovrebbero quindi valutare

a fondo l’applicabilità delle soluzioni AM in

seno alle proprie attività, valutandone l’im-

patto sulla supply chain e sui prodotti finali.

In altre parole, le aziende dovrebbero pen-

sare a come poter impiegare le soluzioni

AM per ‘muovere’ i propri prodotti lungo la

catena di produzione, per creare nuovi beni

o reingegnerizzare i processi con i quali rea-

lizzano quelle già esistenti.

Si tratta in pratica di considerare quattro

Figura 1 - Comparazione del ‘breakeven’ per processi manifatturieri

tradizionali e basati sull’AM

nità del 3D

Fonte: Deloitte University Press - DUpress.com