NOVEMBRE-DICEMBRE 2013

AUTOMAZIONE OGGI 368

63

nica pronta grazie proprio adAutomation Studio; inoltre, durante

lamessa in servizioAutomationStudiomette adisposizionemolti

strumenti relativi alla diagnostica e all’assistenza” continua Poli.

La demo

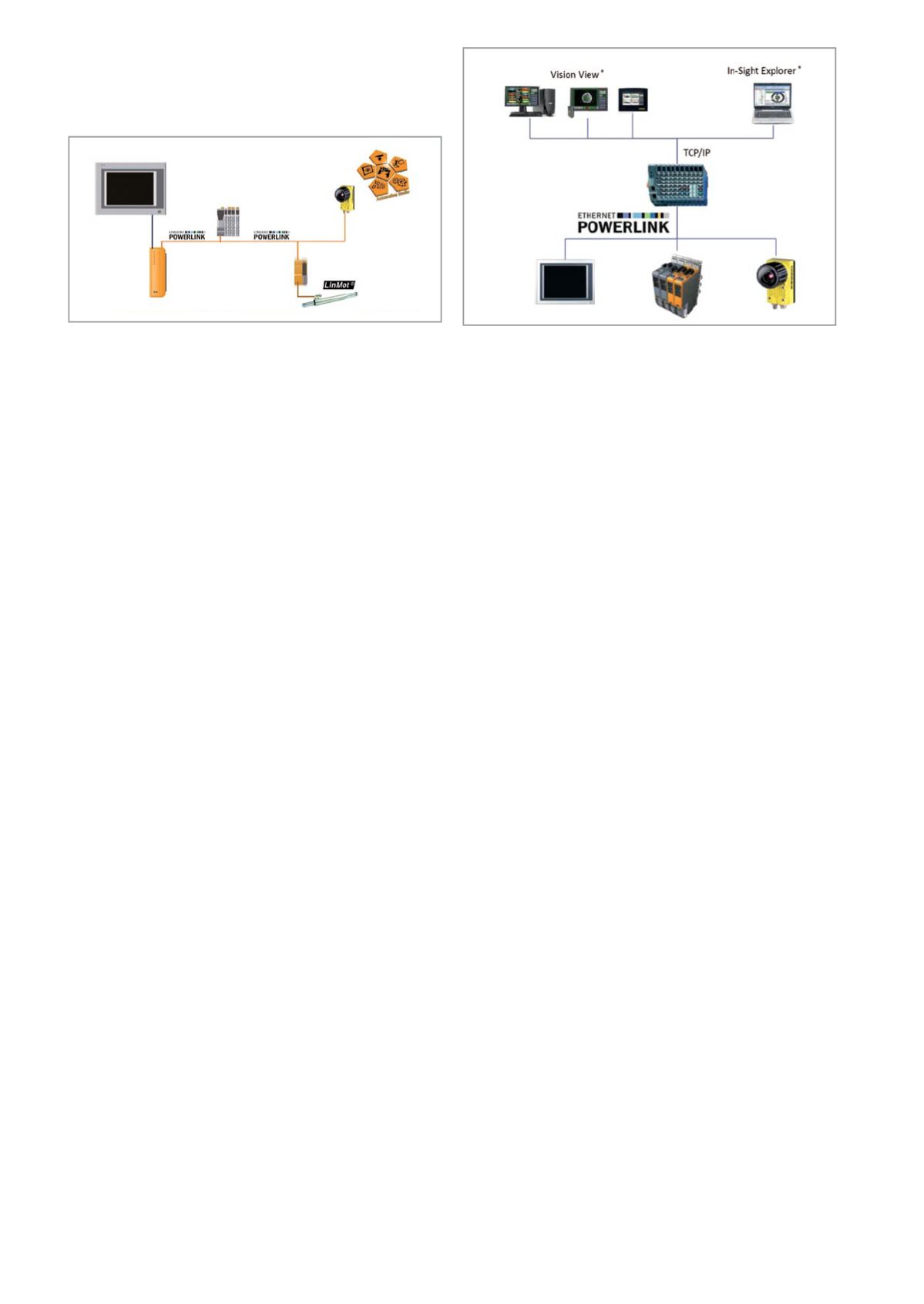

La macchina che è stata realizzata durante il primo workshop è

relativa a una giostra che simula la parte terminale di una linea

di imbottigliamento. Sono stati montati: un lettore di codici a

barre, un lettore di codici data matrix e un sistema di visione In-

Sight 7000 di Cognex per il riconoscimento dei difetti di tappi

ed etichette, oltre alle apparecchiature di controllo B&R. Attra-

verso Powerlink, la macchina riconosce, fotografa ed espelle

dalla linea gli elementi difettosi. “Tutto è estremamente sem-

plice poiché non si parla di due mondi separati ma di un unico

mondo, di un unico ambiente di sviluppo che è Automation

Studio e la camera che viene trattata come se fosse un nostro

dispositivo che parla con il PLC come se fosse un I/O normale”

sostiene Poli. Ma come è nata questa ‘partnership’? “Tutto è

iniziato quando Cognex ha deciso di realizzare una camera

In-Sight 7000 con l’interfaccia Powerlink a bordo” continua

Poli. Powerlink è un bus realtime su base Ethernet, quindi uti-

lizzabile nel mondo dell’automazione. “Per spiegare come lavo-

rano insieme abbiamo realizzato una macchina che si occupa

di scartare prodotti non conformi. Cognex con la sua camera e

Powerlink fanno due tipi di ispezioni sulle bottiglie: presenza o

meno del tappo e dell’etichetta, e nel caso in cui l’etichetta sia

presente, che non sia rovinata. A questo punto, in tempo reale,

vengono comunicati gli scarti. Grazie a B&R che sfrutta un’altra

partnership, in questo caso LinMot, viene effettuata l’espul-

sione del prodotto utilizzando un motore lineare” sostiene Poli.

“Powerlink può scendere fino a 100

µ

s questo vuol dire che in

questo breve lasso di tempo si ha la possibilità di sapere se un

prodotto deve essere scartato o meno: parliamo di qualcosa di

veramente preciso. Powerlink ha anche la possibilità di presen-

tare l’immagine del prodotto scartato su HMI, a video, in modo

che l’operatore possa avere uno storico, capire il problema e

risolverlo”. “Per quanto riguarda poi il cablaggio si ha un solo

cavo Ethernet che va da un capo all’altro della macchina e per

l’ambiente di sviluppo abbiamo solo Automation Studio”. I van-

taggi? B&R li ha classificati in 5 punti. “Innanzitutto parliamo di

un’integrazione estremamente veloce perché Cognex quando

ha rilasciato la camera ha realizzato un file descrittivo che im-

portato in Automation Studio permette di utilizzare la camera

come se fosse un prodotto B&R. Il secondo vantaggio è il sincro-

nismo: se ne occupa il protocollo, e in questo caso Powerlink.

Altro vantaggiomolto importante per gli end user e i costruttori

di macchine è la riduzione del cablaggio. Non sono più necessari

troppi cavi, tutto passa su Powerlink. Diagnostica: importante

sia per il costruttore di macchina sia per l’end user. Tutti i com-

ponenti possono essere diagnosticati come se facessero parte

dello stesso sistema. Quindi diagnosticare un I/O risulta uguale

come diagnosticare il funzionamento della camera. B&R offre un

sistema che si chiama System Diagnostic Manager, totalmente

web based, che elimina la necessità di un ambiente di sviluppo,

e in automatico, senza scrivere nessuna riga di codice, dà l’intera

diagnostica, a livello di hardware, dellamacchina automatica. Di

fatto però B&R è presente anche dove ci sono problemi di mo-

tion e il vero benefit si ha quando bisogna far parlare la camera

con l’azionamento. In questo caso non ci siamo inventati nulla

poiché il protocollo stesso permette di far parlare due compo-

nenti, due slave, senza coinvolgere il PLC. Se poi, ad esempio,

è necessario che per qualche motivo la camera debba essere

sostituita, non è necessario riprogrammarla direttamente, ma

semplicemente dall’HMI si seleziona il lavoro che deve essere

effettuato dalla camera e lo si scarica direttamente sul disposi-

tivo attraverso Powerlink”.

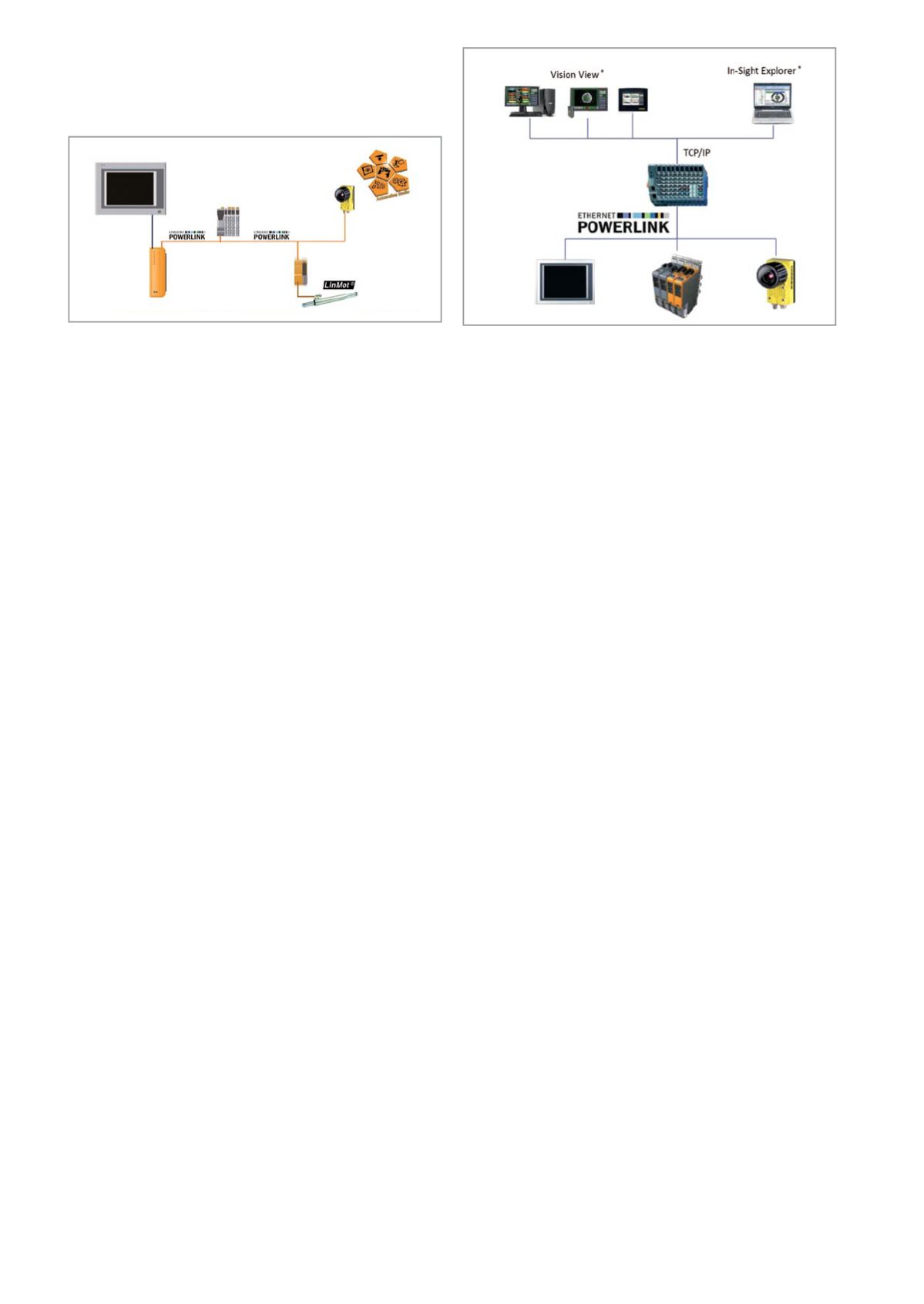

Obiettivo raggiunto

L’obiettivo è stato ampiamente raggiunto. B&R e Cognex sono

riusciti a mostrare come il sistema di visione diventa un ele-

mento integrato dell’automazione: una modalità per realizzare

macchine veloci e più economiche, in questo caso grazie all’uti-

lizzo di un unico tool software per la configurazione dell’appli-

cazione, Automation Studio, e un unico bus di campo aperto,

Ethernet Powerlink, per collegare con un solo cavo HMI, PLC,

motion control, sistemi di sicurezza e telecamere.

E ancora l’estensione visiva dell’automazione consente di acqui-

sire in tempi brevissimi un’enorme quantità di dati coerenti, che

sono poi utilizzati per migliorare la qualità, ridurre i costi ed eli-

minare gli sprechi in qualsiasi processo industriale. Solo quando

la visione è perfettamente integrata nel sistema di automazione

è possibile ottimizzare il processo di produzione e l’insieme del

ciclo di gestione e sviluppo di macchine e impianti.

B&R Automazione Industriale -

Cognex -

Il sistema di visione diventa un elemento integrato e

fondamentale nella soluzione di automazione

Scegliendo un unico ambiente di sviluppo e un unico bus,

Ethernet Powerlink, si semplifica notevolmente la struttura

della macchina