CONTROLLO

tecnica

Automazione e Strumentazione

n

Novembre/Dicembre 2015

85

algoritmi di

bad quality

, basati sul controllo di validità, rate of

change e freeze delle misure, consentono di individuare eventuali

fault delle misure impiegate.

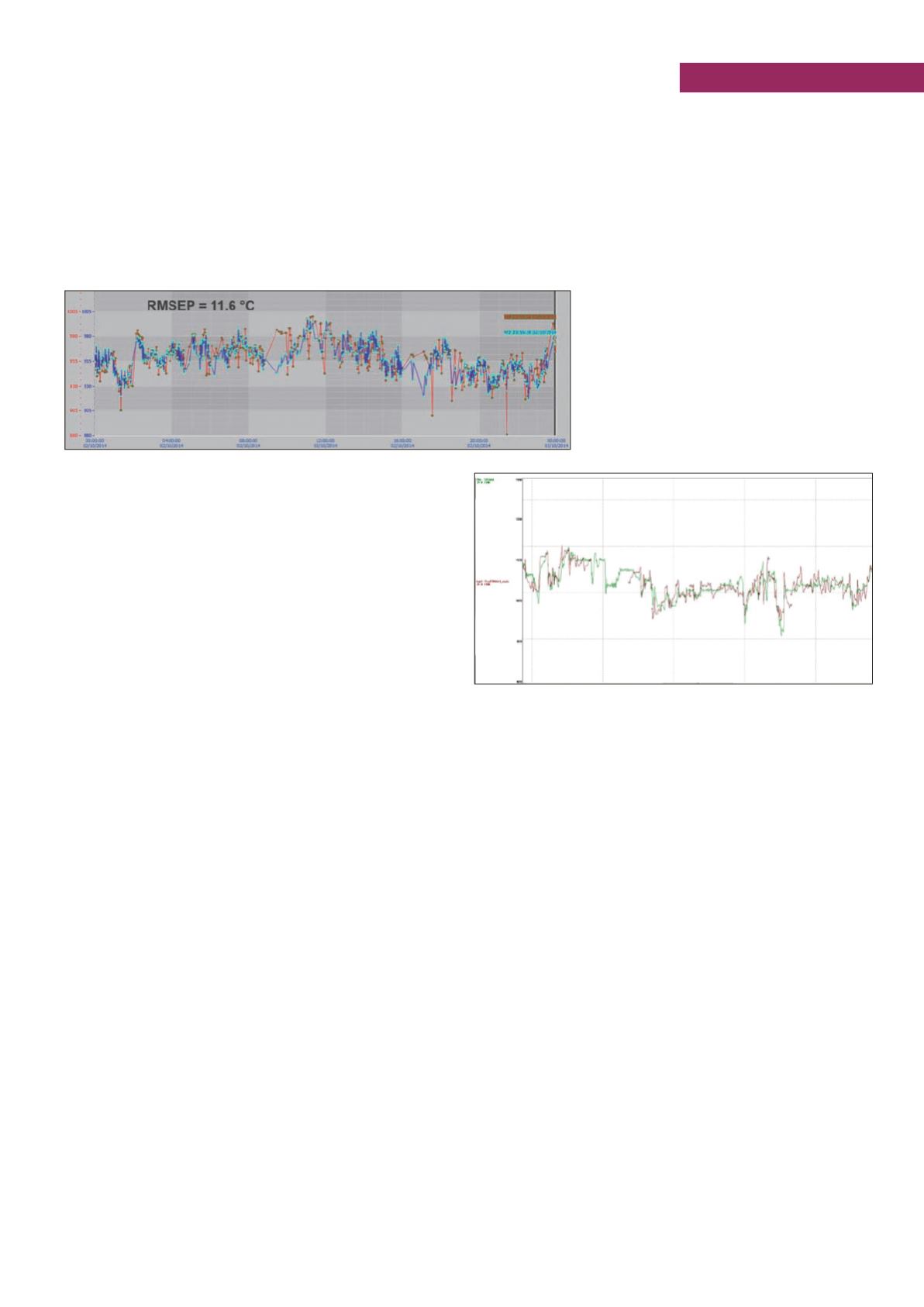

Nella figura seguente è mostrato un confronto tra la stima superfi-

ciale di ogni billetta uscita dal forno fornita dal modello termodi-

namico con la misura del pirometro ottico: l’errore medio di pre-

dizione (RMSEP -

Root Mean Square Error of Prediction

) risulta

essere inferiore ai 12 °C (circa l’1% del campo di misura).

Algoritmo predittivo per il controllo di processo

L’algoritmo di controllo implementato all’interno del sistema APC

è basato sul ben noto

Model-Based Predictive Control

(MPC) ([6]

e [7]). Al fine di poter implementare ed utilizzare questo algoritmo

per il controllo del forno presentato in questo articolo, sono stati

introdotti alcuni aspetti innovativi rispetto alla versione standard

dell’MPC utilizzato tipicamente per processi a variabili continue.

Infatti, come si evince dalla descrizione del processo, il forno di

riscaldo è un processo discontinuo in quanto ogni billetta entra nel

forno, si riscalda nel suo passaggio attraverso il forno (spostan-

dosi da un posto al successivo), è sfornata, ed infine si raffredda

al di fuori del forno fino a che non raggiunge il pirometro che ne

misura la sua temperatura di lavorazione.

L’innovazione principale è stata quella di integrare ad un modello

Black-Box (che descrive dinamicamente una sotto parte del pro-

cesso) l’algoritmo di tracking ed il modello agli elementi finiti;

si è ottenuto quindi un modello ibrido in spazio di stato tempo

variante, a cui è stato applicato l’algoritmo di controllo MPC.

Il modello complessivo realizzato è composto da 109 variabili

controllate (di cui 29 modellate Black-Box e 80 modellate agli

elementi finiti), 10 variabili manipolate e 4 disturbi. Il modello

Black-Box è stato impiegato per modellare il legame dinamico

che esiste tra le portate di gas naturale e aria utilizzate per la com-

bustione di ogni zona del forno (variabili manipolate all’interno

dell’MPC), e alcune tra le variabili più significative del forno, tra

cui temperature di zona, rapporti stechiometrici aria/gas naturale,

posizioni delle valvole, ecc. (variabili controllate all’interno del-

l’MPC). Accanto a queste variabili, sono state inserite altre varia-

bili in feedforward che influiscono sulla dinamica del forno; le più

significative risultano essere il rate di sfornamento delle billette, la

temperatura di ingresso delle billette e la pressione del forno.

L’identificazione del modello Black-Box è stata realizzata dopo

aver condotto degli step-test nel processo ([8] e [9]); i legami dina-

mici tra le variabili manipolate/feedforward e le variabili control-

late sono descritti da funzioni di trasferimento del primo/secondo

ordine con ritardo, in quanto risultano particolarmente vantaggiose

per essere utilizzate all’interno di un algoritmo di controllo MPC

([10]). Nella figura seguente è mostrato il risultato dell’identifi-

cazione di una temperatura di una zona (utilizzata come variabile

controllata) del forno.

La linea verde rappresenta la temperatura reale, mentre la linea

rossa rappresenta la stima fornita dal modello. L’errore medio

di predizione, calcolato su dati di validazione, risulta inferiore

all’1.5% del campo scala di misura. Le predizioni delle restanti

variabili controllate risultano avere performance analoghe sugli

stessi dati di validazione: l’errore medio di pre-

dizione risulta compreso tra l’1% e il 2%.

Le variabili controllate legate alle billette

modellano il legame che esiste tra le tempe-

rature di zona (a loro volta modellate con le

portate di aria e gas) e la temperatura di cia-

scuna billetta all’uscita del forno, permettendo

di individuare i valori delle portate di aria e di

gas tali da garantire, tenendo conto della pro-

duttività del forno, che la temperatura della billetta sfornata sia

superiore alla temperatura minima richiesta per la lavorazione. Un

algoritmo di minimizzazione si occupa quindi di trovare il target

ottimo al quale far convergere le variabili manipolate affinché sia

minimizzato il costo delle variabili economiche (gas naturale),

rispettando tuttavia tutti i vincoli produttivi imposti sulle variabili

controllate.

La tecnologia sviluppata, che unisce la modellazione ibrida e adat-

tativa alla revisione dell’algoritmo MPC (riscritto per poter essere

applicato a processi

non continui e ad elementi discreti

), è stata

ritenuta di valore altamente innovativo, permettendo la redazione

di una domanda di brevetto.

Risultati

In questa sezione sono mostrati i risultati raggiunti attraverso l’u-

tilizzo del sistema APC sul forno di preriscaldo billette di tipo

Walking Beam.

Prima dell’installazione del sistema APC, gli operatori non ave-

vano nessuna indicazione del riscaldamento delle billette all’in-

terno del forno; grazie al sistema sviluppato gli operatori possono

visualizzare, in una delle pagine di interfaccia dedicate (HMI

- Human-Machine Interface), il profilo termico del forno, a par-

tire dalla prima billetta (temperatura di ingresso) fino all’ultima

(temperatura di sfornamento). La linea rossa della figura seguente

rappresenta il profilo termico descritto.

Figura 3 - Stima della temperatura di sfornamento delle billette: temperatura

reale (linea blu) e predizione (linea rossa)

Figura 4 - Modello di una temperatura di zona: temperatura reale (linea

verde) e predizione (linea rossa)