Automazione e Strumentazione

n

Novembre/Dicembre 2015

CONTROLLO

tecnica

87

La

►

tabella

riassume i risultati precedentemente descritti.

Conclusioni

In questo articolo è stato presentato un innovativo Sistema di Con-

trollo Avanzato (APC) applicato ad un forno di preriscaldo billette

di tipo Walking Beam. Il sistema APC ha sostituito la precedente

gestione manuale del forno in cui gli operatori definivano la tem-

peratura che ogni zona doveva avere, senza conoscere la tempe-

ratura che le billette avevano all’interno del forno. Al contrario il

sistema APC, attraverso un Modello Termodinamico Adattativo

agli Elementi Finiti (FEM), è in grado di stimare il profilo ter-

mico di riscaldo di ogni billetta; conoscendo questa informazione

ed utilizzandola all’interno di un algoritmo di Controllo Predit-

tivo (MPC) è stato possibile riscaldare ogni billetta fino al target

desiderato (e non oltre), minimizzando il consumo specifico di gas

naturale. Dopo un anno di funzionamento, con un fattore di ser-

vizio intorno al 98%, si è ottenuto un abbassamento del consumo

specifico di gas naturale prossimo al 5%, con una conseguente

riduzione dei costi di produzione dello stabilimento. La mede-

sima tecnologia è stata successivamente applicata ad un forno

di preriscaldo di tipo Pusher Type, ed ha prodotto una riduzione

del consumo specifico di gas naturale pari al 15% (dopo 3 mesi

di funzionamento). Gli aspetti tecnologici innovativi inerenti la

modellazione e l’algoritmo MPC sono stati oggetto di domanda di

brevetto come primo caso di applicazione industriale del controllo

predittivo nel settore siderurgico.

A questo proposito occorre ricordare che

la tecnologia sviluppata era storicamente

appannaggio di soli grandi processi indu-

striali continui ed energivori come le raffine-

rie; non era mai stata applicata prima d’ora

nel mondo dell’acciaio, dove invece, si è

visto, può portare a risparmi generosi. Que-

sta opportunità è stata possibile attraverso

la modalità di proposizione del contratto in

modalità ESCo; Bartucci Spa si è presa in

carico il rischio tecnologico e finanziario

dell’investimento proponendo il progetto in

totale benefit sharing.

Un sistema di questo tipo, oltre ad ottimiz-

zare il processo produttivo, ha permesso

anche la trasformazione dei profili tecnici

degli operatori, incrementando la professio-

nalità e permettendo loro di dedicare atten-

zione ed energie al de-bottlenecking del

ciclo produttivo, anziché relegarli alla mera

operatività di processo.

La possibilità di controllare anche da remoto

le attività del forno infine garantisce un

monitoraggio costante e la risoluzione in

tempo reale di eventuali problemi che possono sorgere: l’appli-

cazione infatti elabora tutte le informazioni raccolte e invia alert

intelligenti direttamente alle parti coinvolte nel processo in modo

che possano intervenire in tempo reale su scostamenti dai valori di

efficienza produttiva previsti qualora si presentino.

Per tutte queste ragioni i due casi sviluppati si connotano come

possibili applicazioni di retrofit di forni di riscaldo già esistenti,

volte ad incrementarne l’efficienza energetica.

Bibliografia

[1]

A. Martensson, “Energy Efficiency improvement by measure-

ment and control – A case study of reheating furnace in steel in-

dustry”, Department of Environmental and Energy System Stud-

ies, Sweden.

[2]

A. Starck, A. Muhlbauner, C. Kramer,

Handbook of Thermo-

processing Technologies

, Vulkan-Verlag, 2005.

[3]

F.G. Shinskey,

Energy Conservation through Control

, Aca-

demic Press Inc., New York, 1978

[4]

P. Fontana, A. Boggiano, A. Furinghelli, G. Cabras, C.A. Si-

moncini, “An advanced computer control system for reheat fur-

naces”.

Iron and Steel Engineer

, 1983.

[5]

Y.A. Cengel,

Termodinamica e trasmissione del calore

. Mc-

Graw-Hill, 2005.

[6]

J.M. Maciejowski,

Predictive control with constraints

. Pren-

tice Hall, 2002.

[7]

E.F. Camacho, C. Bordons,

Model Predictive Control

. Spring-

er, 2005.

[8]

Y. Zhu, T. Backx,

Identification of Multivariable Industrial

Processes for Simulation, Diagnosis and Control

. Springer, 1993.

[9]

Y.C. Zhu,

Multivariable System Identification for Process

Control

, Elsevier Science, Oxford, 2001.

[10]

L. Ljung,

System Identification - Theory for the User

, Pren-

tice-Hall, 1897.

n

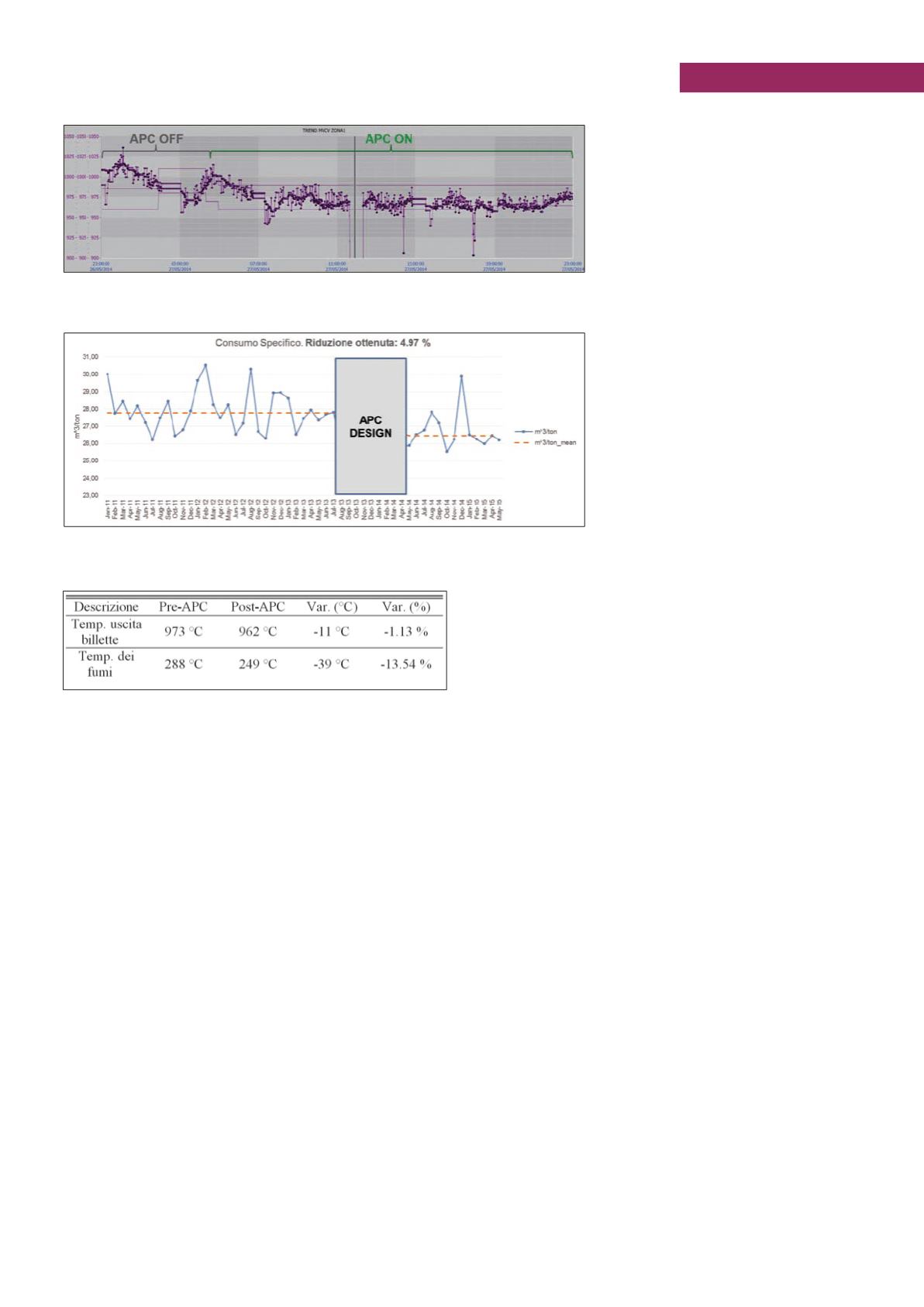

Figura 8 - Andamento, prima e dopo l’accensione dell’APC, della temperatura di sfornamento reale delle

billette e relativi vincoli: temperatura reale (linea viola) e vincoli minimi e massimi (linee viola tratteggiate)

Figura 9 - Andamento del consumo specifico di gas naturale prima e dopo l’installazione dell’APC: consumo

specifico mensile (linea blu) e valor medio del consumo specifico (linea rossa tratteggiata)

Tabella - Riepilogo dei risultati