Novembre/Dicembre 2015

n

Automazione e Strumentazione

CONTROLLO

tecnica

84

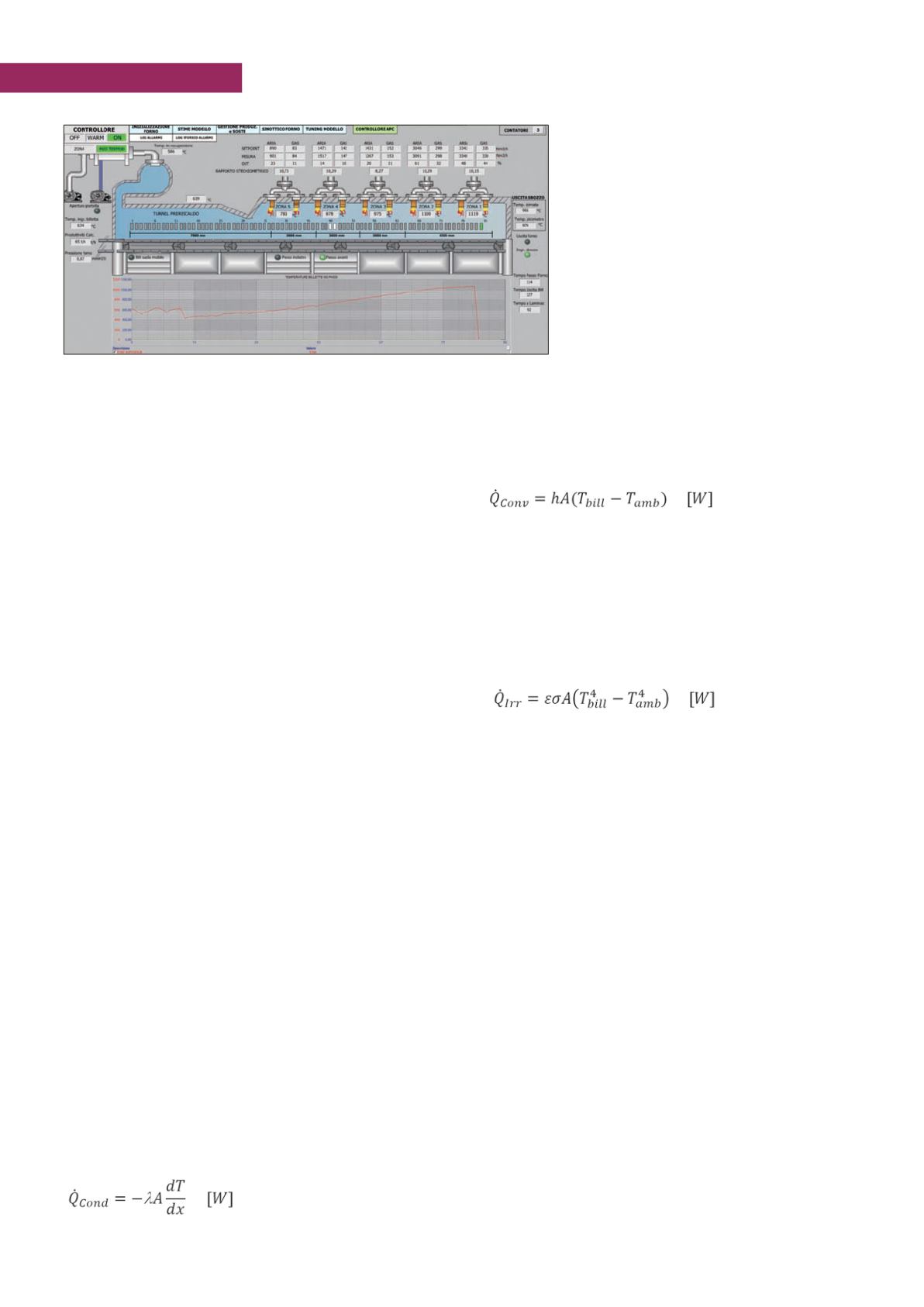

in tempo reale delle operazioni di movimentazione eseguite dal

forno che prevedono, ad esempio, lo sfornamento di una billetta,

il passo in avanti del forno (per consentire l’ingresso di una nuova

billetta), il posizionamento di una nuova billetta sulla via rulli in

ingresso al forno, il successivo posizionamento della stessa sulla

prima posizione all’interno del forno, ecc.

Il corretto tracciamento delle billette è garantito processando

alcuni segnali disponibili a PLC, quali: pirometro ottico in

ingresso al forno, fotocellule installate nel percorso delle billette,

trigger che identifica l’esecuzione del passo del forno, pirometro

ottico in uscita al forno, ecc. In questo modo, l’algoritmo di tra-

cking sarà in grado di identificare tutte le operazioni eseguite in

campo compresi, ad esempio, gli eventuali spazi vuoti che ven-

gono predisposti dagli operatori tra una billetta e l’altra per esi-

genze produttive (per separare due differenti prodotti realizzati);

l’algoritmo è inoltre in grado di gestire situazioni anomale che si

possono verificare durante il normale funzionamento, come l’in-

caglio di una billetta durante il suo tragitto. La

►

figura 2

mostra

una pagina dell’interfaccia operatore dell’APC, in cui sono visua-

lizzate alcune informazioni dell’algoritmo di tracking; oltre alle

misure provenienti dagli strumenti descritti nella seconda sezione

(Descrizione del processo), è possibile visualizzare le billette pre-

senti nel forno: in grigio sono rappresentati i posti del forno occu-

pati da billette, in bianco i posti vuoti ed in verde le billette che

hanno raggiunto la temperatura di sfornamento desiderata.

Modello agli elementi finiti (fem)

Il modello termodinamico agli elementi finiti (FEM) implementato

all’interno dell’APC è utilizzato per stimare il profilo di riscaldo

di ciascuna billetta all’interno del forno. Il modello deriva da una

discretizzazione agli elementi finiti della billetta, applicando le

equazioni di diffusione termica tra i diversi strati con condizioni

al contorno convettive (al di fuori del forno) e di irraggiamento

(all’interno del forno); questo approccio è impiegato solitamente

in problemi di trasmissione del calore ([5]).

L’equazione di diffusione, applicata ad ogni strato di ciascuna bil-

letta, segue il noto postulato di Fourier:

modello di conduzione

dove

A

[m

2

] è l’area della sezione della billetta

normale alla direzione di trasmissione del calore,

λ

[W/(m∙K)] è la conducibilità termica della billetta,

dT

[K] è la differenza di temperatura dello strato,

dx

[m], considerato. Il modello di conduzione

può essere applicato scegliendo arbitrariamente il

numero di strati con cui rappresentare ciascuna bil-

letta; un vincolo che l’algoritmo controlla riguarda

la scelta del numero degli strati in modo da garan-

tire la convergenza della soluzione del modello di

conduzione in relazione ai parametri fisici delle

stessa.

Le condizioni al contorno seguiranno i ben noti

modelli termodinamici di convezione (al di fuori del forno) e

irraggiamento (all’interno del forno):

Modello di convezione

dove

A

[m

2

] è l’area della superficie esposta,

h

[W/(m

2

∙K)] è il

coefficiente di scambio convettivo,

T

bill

[°C] è la temperatura

della billetta e

T

amb

[°C] è la temperatura del fluido che circonda

la billetta.

Modello di irraggiamento

dove

A

[m

2

] è l’area della superficie esposta,

ε

(valore compreso

tra 0 e 1) è il fattore di emissività,

σ

[W/(m

2

∙K

4

)] è la costante di

Stefan-Boltzmann,

T

bill

[K] è la temperatura della billetta e

T

amb

[K] è la temperatura dell’ambiente nel quale la billetta è inserita

(zone del forno).

I coefficienti di scambio termico impiegati nei modelli precedenti

non sono fissati ad un valore costante, ma sono stimati in linea

(all’interno di un range fisicamente accettabile) al fine di assorbire

eventuali incertezze non modellate. La stima è realizzata mediante

un identificatore non lineare che tiene in considerazione la “sto-

ria passata” (tutti i passaggi avvenuti all’interno e all’esterno

del forno) della billetta in uscita. In base alle misure effettuate a

valle del forno (assorbimenti elettrici delle gabbie di laminazione

e temperatura misurata dal pirometro ottico), è eseguita la stima

dei coefficienti di scambio termico della billetta appena uscita

dal forno tali che la stima di temperatura sia allineata alla misura

reale; i nuovi coefficienti sono poi applicati opportunamente a

tutte le altre billette contenute nel forno ricalcolando la loro stima

attuale. Le correzioni del modello si riflettono quindi in variazioni

nei coefficienti di scambio termico dei modelli termodinamici pre-

cedentemente illustrati: questo aspetto costituisce un aspetto molto

innovativo, in quanto è incrementata l’affidabilità della stima del

modello termodinamico e, di conseguenza, dell’algoritmo di con-

trollo. Inoltre algoritmi di

max innovation

e

innovation threshold

garantiscono perturbazioni smooth ai coefficienti ristimati; infine

Figura 2 - Display dell’interfaccia APC che mostra un dettaglio del forno