CONTROLLO

tecnica

Novembre/Dicembre 2015

n

Automazione e Strumentazione

82

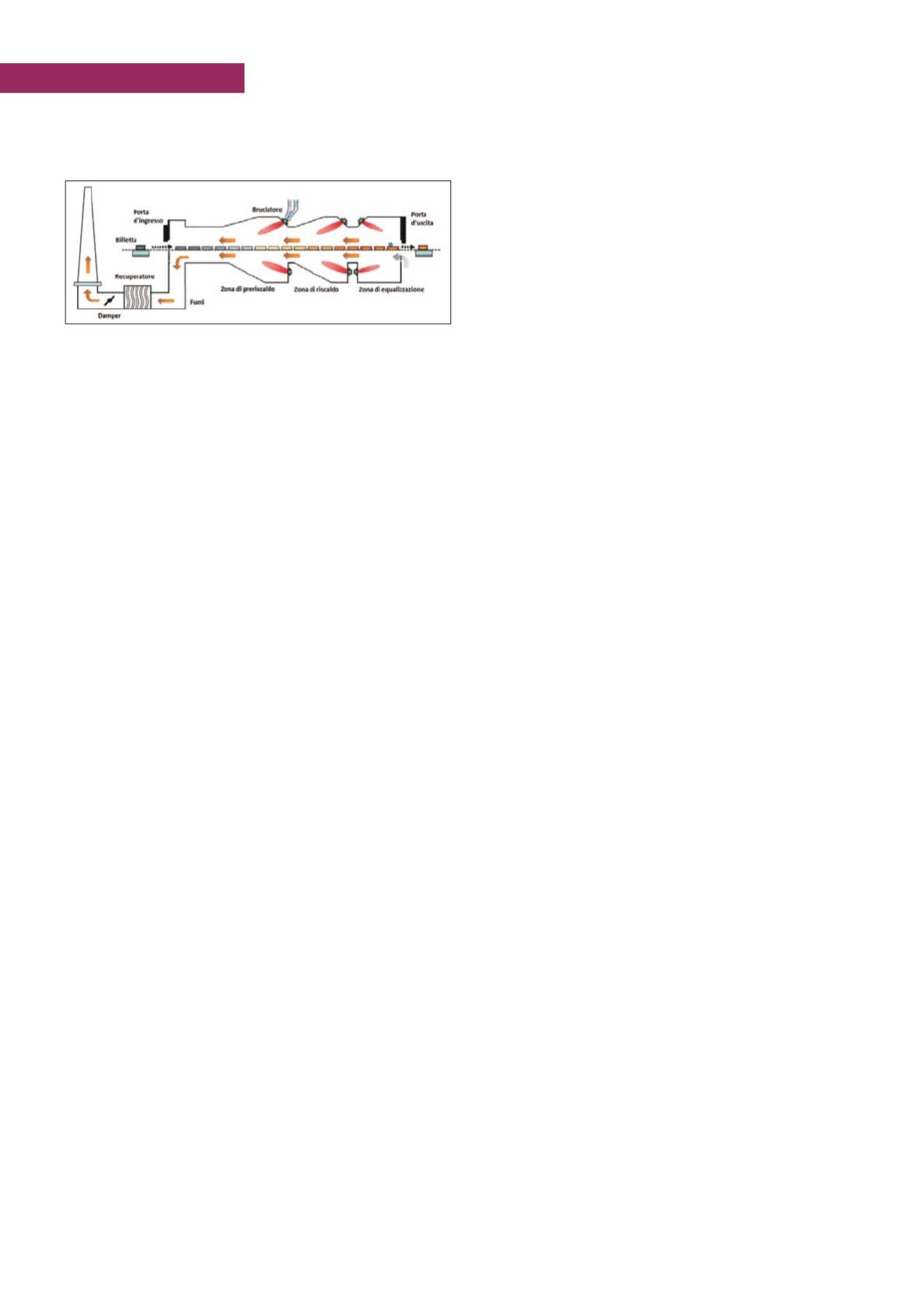

Nell’immagine seguente sono visibili tutti i componenti di un

forno di preriscaldo precedentemente descritti.

Gli elevati costi energetici per questo processo derivano dall’im-

piego di gas naturale utilizzato come combustibile nei bruciatori.

L’articolo si concentrerà nella descrizione dell’intervento eseguito

su un forno walking beam di consumo annuo pari a 9 milioni

di Sm

3

di gas naturale e produzione annua attorno alle 350.000

ton. Risulta evidente, in un processo di questo tipo, che lo scopo

principale di un sistema di controllo avanzato orientato all’in-

cremento dell’efficienza energetica è quello garantire il corretto

riscaldamento del materiale all’interno del forno minimizzando il

consumo specifico di gas naturale. Da numerosi studi effettuati

in letteratura([1], [3] e [4]), è stato dimostrato che in un forno di

preriscaldo, attraverso un sistema APC, l’incremento di efficienza

energetica è raggiunto se vengono perseguiti i seguenti obiettivi:

- Sfornare le billette alla temperatura desiderata.

- Stabilizzare e minimizzare l’eccesso di aria utilizzata come

comburente nella combustione, cercando di lavorare in prossi-

mità del rapporto stechiometrico ideale tra aria e gas.

- Spostare il baricentro termico del forno verso la zona di sforna-

mento, evitando di disperdere calore nei fumi di combustione.

- Ottimizzare il profilo di riscaldo durante i transitori in cui il rate

di sfornamento delle billette non è costante.

È chiaro che i precedenti obiettivi risultano difficilmente raggiun-

gibili attraverso una gestione manuale del forno: tipicamente,

quello che si ottiene attraverso una gestione manuale è un corretto

riscaldamento delle billette a scapito, tuttavia, di un alto consumo

specifico di gas naturale; le billette sono infatti frequentemente

riscaldate ad una temperatura maggiore rispetto a quella minima

necessaria per la lavorazione. Al contrario, utilizzando un sistema

APC, in grado di stimare il profilo di riscaldo di ogni billetta con-

tenuta nel forno ed in grado di effettuate delle predizioni tempo-

rali su come evolverà il processo controllato, è possibile ottenere

una significativa riduzione del consumo specifico di gas naturale

incrementando, di conseguenza, l’efficienza energetica del pro-

cesso.

Lo scopo di questo articolo è proprio delineare i benefici derivati

dall’installazione di un sistema di controllo avanzato in un forno

di preriscaldo billette di tipo Walking Beam. All’intero dell’ar-

ticolo è innanzitutto descritto il processo controllato (nella pros-

sima sezione), quindi sono illustrati l’

algoritmo di tracking delle

billette

(terza sezione), il

modello termodinamico agli elementi

finiti

(quarta sezione) e l’

algoritmo predittivo per il controllo del

processo

(quinta sezione). Infine sono mostrati i risultati raggiunti

dopo un anno di funzionamento del APC sul processo reale (nella

sezione dedicata ai risultati e nelle conclusioni). Saranno anche

accennati i risultati ottenuti in un forno di tipo pusher type, i quali

saranno ripresi con maggiore dettaglio in successive pubblica-

zioni.

Descrizione del processo

Lo scopo del sistema di controllo avanzato presentato in questo

articolo è quello di garantire il corretto riscaldamento delle billette

all’interno di un forno di preriscaldo Walking Beam minimiz-

zando al tempo stesso il consumo specifico di gas naturale.

L’APC è stato applicato ad un forno in cui sono caricate billette

di due differenti lunghezze (9 m e 4.5 m) e con sezioni variabili

(160x160 mm, 200x160 mm e 150x150 mm). Le billette possono

essere inoltre infornate a differenti temperature: il range tipico

va dai 30 °C fino a temperature prossime ai 700 °C; il forno è

in grado di contenere al suo interno 80 billette. Il target relativo

alla temperatura di sfornamento di ogni billetta non è costante, ma

strettamente legato al tipo di prodotto finale che viene realizzato.

Il forno, lungo circa 24 m, è costituito da 6 zone; nello specifico,

partendo dalla zona di caricamento, sono presenti:

- Il tunnel, privo di bruciatori e lungo circa 7 m;

- La zona 5, dotata di 12 bruciatori e lunga circa 4 m;

- La zona 4, dotata di 12 bruciatori e lunga circa 4 m;

- La zona 3, dotata di 12 bruciatori e lunga circa 4 m;

- La zona 2 e la zona 1, dotate di 24 bruciatori, disposte affiancate

in modo da coprire rispettivamente la testa e la coda di ogni

billetta e lunghe circa 5 m.

Ogni zona è strumentata con una termocoppia che rileva la tempe-

ratura alla quale sono sottoposte le billette. Nelle zone in cui sono

utilizzati i bruciatori, sono presenti dei flussimetri per la misura

delle portate di aria e gas naturale. Tali misure sono utilizzate da

controllori PID, implementati nel PLC di stabilimento, che rego-

lano la combustione di ogni zona. In prossimità del camino dove

vengono espulsi i fumi di combustione, è presente un manometro

per la misura della pressione del forno; tale pressione è regolata

attraverso la movimentazione di una damper posta alla base del

camino stesso. In ingresso al forno è presente un pirometro ottico

per la rilevazione della temperature di infornamento delle billette

mentre, in uscita dal forno, dopo le prime gabbie di laminazione,

è presente un ulteriore pirometro ottico utilizzato per misurare la

temperatura di sfornamento.

Per la minimizzazione del consumo specifico di gas naturale e il

raggiungimento di tutti gli obiettivi descritti nella sezione prece-

dente è stato necessario implementare all’interno del sistema APC

i seguenti tre moduli:

- Algoritmo di tracking per modellare la corretta movimentazione

delle billette all’interno del forno.

- Modello termodinamico agli elementi finiti (FEM) per stimare

il profilo di riscaldo di ciascuna billetta nel suo percorso attra-

verso il forno.

- Algoritmo predittivo per il controllo del processo (MPC).

Nelle seguenti sezioni i tre moduli sono descritti dettagliatamente.

Algoritmo di tracking delle billette

L’algoritmo di tracking delle billette all’interno del forno ha lo

scopo di tracciare la posizione e la temperatura di ciascuna bil-

letta all’interno e all’esterno del forno, dal suo ingresso fino alla

sua lavorazione nel treno di lavorazione. L’algoritmo tiene traccia

Figura 1 - Schema di un forno di preriscaldo billette

►