Maggio 2017

Automazione e Strumentazione

CONTROLLO

approfondimenti

36

stria passa anche per la diffusione dei database

SQL

, in particolar modo nei sistemi Scada, Mes

e Erp. La principale funzione di SQL è quella di

creare query (interrogazioni) e analizzare i dati

per ottenere una risposta. Il vantaggio dell’SQL

nell’analisi dei dati sta nella sua capacità di met-

tere in relazione dati provenienti da diverse ta-

belle e database. La possibilità di effettuare ana-

lisi accurate sulle enormi quantità di dati è uno

dei punti di forza della tecnologia SQL in ambito

IoT e Industria 4.0. Poiché SQL è un linguaggio

così diffuso, il sup-

porto disponibile è

ampio e risolvere

eventuali problemi

non richiede un

grande dispendio

di tempo. I databa-

se SQL sono inol-

tre meno costosi,

più facilmente ac-

cessibili e scalabili

rispetto all’archi-

viazione dei dati

in applicazioni di

storicizzazione.

Controlli decentrati

con i sistemi cyberfisici

Nello scenario di Industria 4.0 macchinari e

componenti fisici coinvolti nel processo di pro-

duzione generano un’immagine virtuale. Ogni

componente fisico che dispone di una simile

immagine virtuale e che può essere interconnesso

con altri componenti del processo di produzione

ai fini dell’interazione viene definito sistema

cyberfisico (

CPS, Cyber Physical System

). Nel

modello di trasmissione delle informazioni di un

CPS è prevista non solo l’interazione tra differenti

sistemi cyber-fisici, ma anche la condivisione di

informazioni e l’integrazione dei destinatari (ope-

ratori locali, Mes, Erp, clienti, fornitori ecc.)

Disponendo di un’intelligenza decentrata, i

sistemi cyber-fisici sono in grado di valutare

situazioni e prendere decisioni autonoma-

mente

nonché di provvedere che gli altri sistemi

cyberfisici svolgano azioni e si adattino ai cam-

biamenti. Il tradizionale processo decisionale

gerarchico adottato negli impianti di produzione

viene così stravolto. Con l’aiuto dei sensori

integrati, un CPS è in grado di rilevare autono-

mamente la sua attuale condizione all’interno

dell’ambiente in cui si trova, rendendolo un sup-

porto ideale per le operazioni di condition moni-

toring. Si noti che la comunicazione decentrata

tra i vari CPS non richiede necessariamente una

connessione diretta. Le piattaforme CPS sono

progettate in modo da interconnettere applica-

zioni, servizi, sistemi esterni e persone.

Controllo e comunicazione remota

Un altro approccio all’interconnessione di Industria

4.0 mette al centro il

controllo remoto

di macchine

e impianti, IoT, servizi e connettività industriale di

teleassistenza, telecontrollo e web app.

M2M, la comunicazione tra macchine

Secondo l’ultima edizione del Vodafone M2M

Barometer Report il 27% di tutte le aziende del

mondo usa le comunicazioni

M2M

(machine-

to-machine) e il 37% intende adottarle entro

il 2017. A monte degli scenari machine-to-

machine si pone anzitutto un problema di diffi-

coltà di standardizzazione.

La prima soluzione standard fu resa disponibile

con l’approccio

ETSI M2M

fin dal 2011 sfocia-

ta in seguito nella collaborazione tra i maggiori

enti di standard globali, nell’ambito del Partner-

ship Project

oneM2M.

L’obiettivo dello standard

oneM2M, che vede la partecipazione di oltre 220

fra i maggiori attori del settore, è quello di mettere

a disposizione un common M2M Service Layer

integrabile in un numero sempre crescente di so-

luzioni hardware e software. Lo standard oneM2M

si propone poi di coinvolgere le organizzazioni

collegate al business M2M nei più svariati settori

inclusi l’automazione industriale e lo smart ma-

nufacturing. Allo standard oneM2M si sono af-

fiancate soluzioni di

Fog Computing

in grado di

collegare molteplici reti di piccole dimensioni in

un’unica grande rete, con servizi applicativi distri-

buiti tra dispositivi intelligenti e sistemi di

Edge

Computing

pensati per migliorare l’efficienza e

concentrare l’elaborazione dei dati più vicino ai

dispositivi e alle reti. È una risposta logica all’enor-

me quantità di dati generati in ambito M2M e IoT.

MQTT, lo standard per accedere a IoT

La maggior parte dei nodi industriali e dei ter-

minali connessi in rete è priva di un indirizzo IP

pubblico, per non parlare dei problemi di sicu-

rezza dei dati e della difficoltà di comunicazione

tra apparati con rendimenti e tecnologie diverse.

Una possibile soluzione è offerta dalle

tecnologie

Cloud - IoT

messe a disposizione da big player

come Google, SalesForce e IBM. I terminali si

collegano con i server dei provider, per archiviare

o richiamare dati. Spesso le piattaforme cloud

sono dotate di front-end web per visualizzare

valori e stati. L’accesso M2M ai valori singoli e

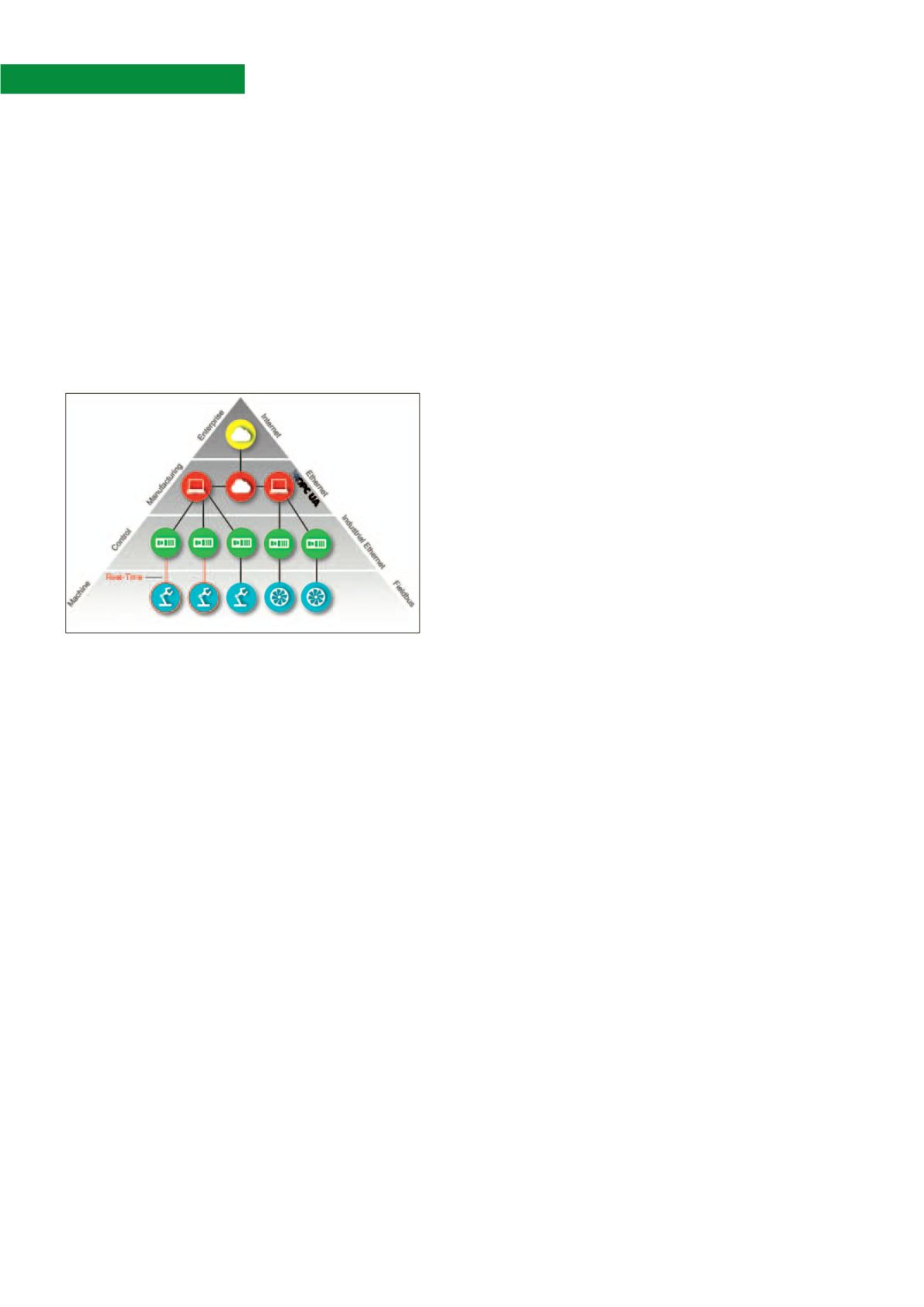

Figura 1 - Architettura flusso dati OPC UA - Ethernet real-time