Automazione e Strumentazione

■

Gennaio/Febbraio 2014

CONTROLLO

tecnica

87

La specifica del HMI prevede la defini-

zione e i metodi che possono essere uti-

lizzati come interfaccia col PCS e include

display, monitor di PC, strumenti sof-

tware ecc. Lo HMI è presente sia in sala

controllo, sia in campo, con requisiti e

caratteristiche del tutto differenti. Forse la

funzione più importante del HMI è la pre-

sentazione agli operatori degli allarmi dal

processo e dal PCS stesso. Gli allarmi pos-

sono essere classificati in livelli di priorità

(Ansi/Isa 18.2 [22] e la futura IEC 62682

[21]) a seconda delle conseguenze dell’a-

nomalia e dei tempi di reazione disponi-

bili. Oltre alla gestione degli allarmi deve

essere specificata la gestione degli eventi

(in particolare quando sono richieste riso-

luzioni spinte), i metodi di archiviazione

storica, le procedure di ricerca e visualiz-

zazione di grandezze analogiche (trend),

le funzioni di back-up.

Requisiti di comunicazione

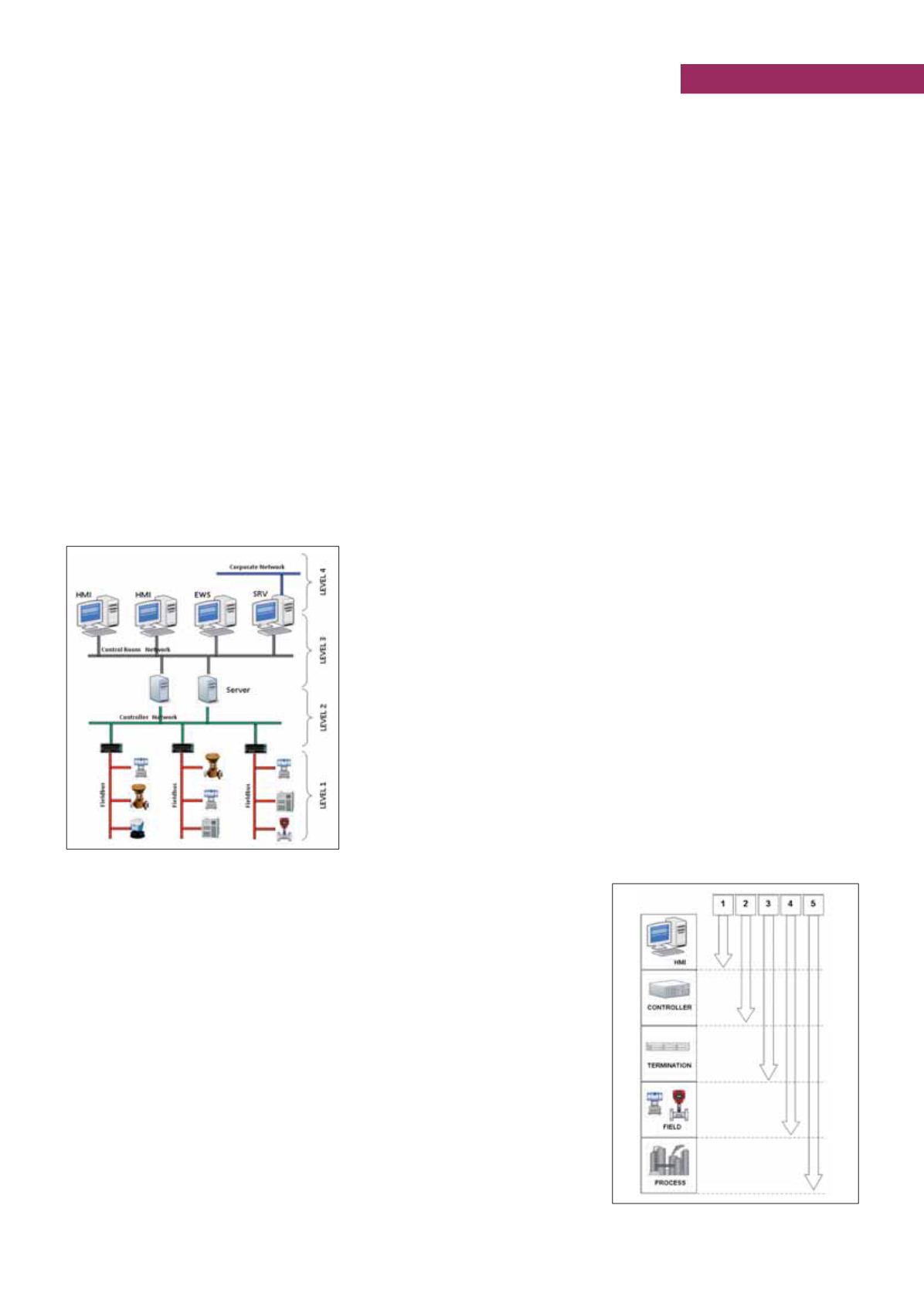

La comunicazione è l’essenza stessa di un

PCS moderno. Un PCS con un alto livello

di integrazione può presentare fino a quat-

tro livelli di comunicazione (

cfr figura

6

):

- Fieldbus: tra apparati in campo e con-

trollori.

- Rete dei controllori: è la dorsale che

connette i vari controllori in un sistema

distribuito e attraverso cui passano le

funzionalità di controllo real-time.

- Rete di sala controllo: oggi basata su

IEEE802-Ethernet, collega i controllori

alle macchine di sala controllo.

- Rete aziendale: per integrare il PCS

nella rete informatica dell’azienda

(ICT).

Sistemi più semplici possono avere meno

livelli di comunicazione, così come pos-

sono essere previsti o meno i server tra la

rete dei controllori e la rete di sala con-

trollo.

Il progettista deve specificare il proto-

collo di comunicazione da impiegare su

ciascuna rete e le interfacce (se presenti)

verso sistemi terzi o altri sistemi esterni,

come il

Manufacturing Execution System

(MES) o il

Enterprise Resource Planning

(ERP).

Prestazioni

Le prestazioni sono spesso relative a fun-

zioni specifiche che il PCS o un suo sotto-

sistema deve compiere entro stretti limiti

temporali. Le funzioni di questo tipo più

tipiche sono:

la sincronizzazione

di peri-

feriche (I/O remoti o IFD);

il richiamo di

pagine video

sul HMI, incluso il tempo

di popolamento delle variabili;

il tempo

di reazione generale

, dall’istante in cui

l’operatore invia un comando fino a

quando il feedback viene visualizzato

sul HMI;

il tempo di ciclo dei control-

lori

, in particolare se devono svolgere

funzioni hard real-time.

In alcuni casi possono essere definiti

degli indicatori di prestazione (Key Per-

formance Indicators - KPI) per monito-

rare le prestazioni di apparati o sotto-

sistemi. In particolare nell’ambiente

“fabbrica” e nei processi batch è usuale

definire un

Overall Equipment Effecti-

veness

(OEE) per misurare l’efficienza

di una macchina o di un processo.

Supporto per il ciclo di vita

Il supporto tecnico di un PCS parte

nella fase di pre-vendita e deve conti-

nuare per l’intero ciclo di vita. Include sia

aspetti di service tecnico (corsi, assistenza

on-line, gestione ricambi ecc.) sia di tipo

più commerciale (garanzie, aggiorna-

mento software ecc.)

[24]

.

Specifiche delle prove in fabbrica (FAT)

I concetti generali delle prove di accet-

tazione in fabbrica (Fat) ed in sito (Sat),

così come le prove di integrazione in sito

(Sit), sono oggetto degli standard IEC

61069

[11]

e 62381

[18]

. Le procedure

di dettaglio per il Fat sono invece oggetto

della futura Parte 2 della IEC 62603. In

fase di specificazione del sistema, il pro-

gettista deve indicare il tipo e l’esten-

sione delle prove sul PCS che dovranno

essere condotte in fabbrica. I primi passi

di un Fat prevedono sempre: verifica della

documentazione di progetto, verifica della

fornitura hardware (quantitativi e tipi),

ispezione visiva del sistema, verifica del

corretto funzionamento di ciascun com-

ponente.

Il progettista deve indicare nelle specifi-

che che tipo di prove sono richieste per il

software applicativo, cioè il software che

implementa le logiche di controllo dello

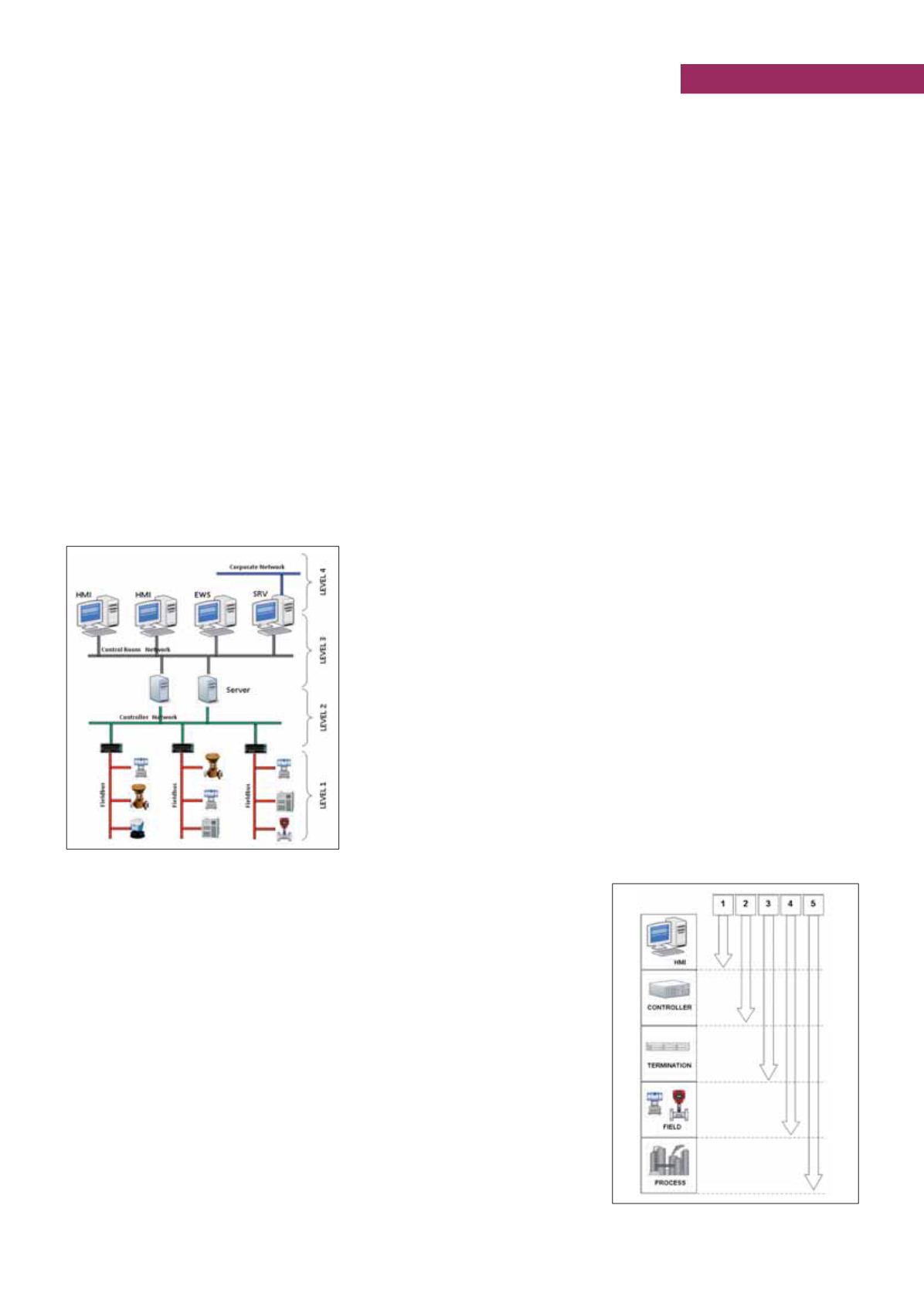

specifico processo. La IEC 62603-1 defi-

nisce cinque livelli di prova del software

applicativo che possono essere realizzati

durante il Fat (

cfr figura 7

):

-

Livello 1:

viene verificata la correttezza

del HMI, senza alcuna simulazione

degli I/O;

-

Livello 2:

gli I/O sono forzati manual-

mente utilizzando il software di confi-

gurazione del PCS, valutando le logi-

che e lo HMI;

-

Livello 3:

gli I/O sono simulati a livello

di morsettiere del PCS utilizzando

appositi simulatori hardware per for-

zare segnali digitali e analogici;

-

Livello 4:

applicabile ai sistemi basati

su fieldbus, prevede l’emulazione

della comunicazione con gli apparati in

campo attraverso specifici dispositivi di

interfaccia che supportano il fieldbus

prescelto. I valori delle variabili sono

forzati manualmente attraverso il sof-

tware di configurazione del dispositivo

di emulazione;

-

Livello 5:

viene realizzato un simula-

Figura 6 - Esempio di PCS con quattro livelli di

comunicazione

Figura 7 - Livelli delle prove in fabbrica (Fat)